高性能断熱材“フレキシブルエアロゲル”の量産プロセス開発に成功

ENEX2019とnano tech2019に出展

日本で初めてウレタンフォームの生産を始めたウレタン発泡技術のリーディングカンパニーである株式会社イノアックコーポレーションの研究機関である株式会社イノアック技術研究所(取締役所長:佐藤正史、〒259-1304神奈川県秦野市堀山下380-5、以下ITC)は、国立研究開発法人新エネルギー・産業技術総合開発機構(理事長:石塚博昭、以下NEDO)が主導するプログラムにおいて、共同研究先である国立研究開発法人 産業技術総合研究所(理事長:中鉢良治、〒100-8921 東京都千代田区霞が関1-3-1、以下産総研)と共同で、高い柔軟性と加工性を持つ高性能断熱材「フレキシブルエアロゲル」量産プロセスの開発に成功し、「ENEX2019第43回地球環境とエネルギーの調和展(以下ENEX2019)」および「nano tech 2019 第18回 国際ナノテクノロジー総合展・技術会議(以下nano tech2019)」で、NEDOブースと産業技術総合研究所ブースにて製品展示・説明することをお知らせします。

2019年1月30日(水)から2月1日(金)まで東京ビッグサイトで開催されるENEX2019とnano tech2019 では、「エネルギー・地球環境問題の解決」と「産業技術力の強化」をミッションに掲げ技術開発を推進する、国内最大級の研究開発マネジメント機関であるNEDOが、省エネルギー技術開発に関するこれまでの取り組みについて、実際に事業を実施した企業等とともに、製品展示やプレゼンテーションを通じてご紹介します。

■量産プロセス開発の背景

近年、自動車をはじめ、住宅や電子機器などのさまざまな分野において、省エネルギー化や熱マネジメント、安全性の観点から高性能で柔軟性の高い断熱材の社会的ニーズが高まっています。代表的な高性能断熱材としては真空断熱材が知られていますが、内部を真空に保つ必要があることから、薄い板材や曲面を含むような形状には使用できません。そこで、極めて低密度なシリカゲルであるシリカエアロゲル(※1)を不織布やポリマーなどと複合化した材料が商品化され、真空状態が不要で加工性に優れることから利用が始まっていますが、シリカが崩れてしまう“粉落ち”の問題や、柔軟性が十分でなく脆いなどの問題があるため、広い普及には至っていないのが現状です。

このような背景のもと、産総研の化学プロセス研究部門(研究部門長:古屋 武)階層的構造材料プロセスグループ(グループ長:依田智)とITCは、軽量・高強度のポリプロピレンと、熱伝導率が低いシリカエアロゲルで構成する非真空の複合断熱材「フレキシブルエアロゲル」を2014年に共同開発しました。同断熱材は熱伝導率が0.016W/(m・K)と、真空断熱材(熱伝導率は(0.01W/(m・K))に近い断熱性能を持ちつつ、切断や曲面加工が可能なことに加え、シリカエアロゲルをポリプロピレン内部へ含浸することにより、粉落ちの問題も解消しました。

2017年度からは、NEDOの「戦略的省エネルギー技術革新プログラム(※2)」において、フレキシブルエアロゲルの実用化に向けた大型の試料作製プロセスの開発に取り組んできました。

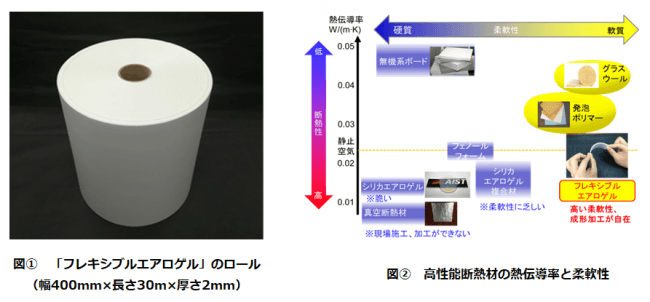

そして今般、フレキシブルエアロゲルの量産プロセスを開発し、長さ30メートルとなる長尺のロール状試料の作製に成功しました。今回開発したプロセスを、従来と同様の製造設備・プロセスに用いることで、高い柔軟性と成形性、加工性を持つ高性能な複合断熱材を低コストで大量に生産することができます。

今後、自動車をはじめ、住宅や家電、熱機器などの幅広い分野で、複雑な形状にも同断熱材を適用できるようになり、製品の省エネ性や安全性の向上につながることが期待されます。

■複合断熱材製造の課題と開発の成果

シリカエアロゲルとポリマーの複合断熱材の製造には超臨界乾燥(※3)というプロセスが用いられ、高圧のバッチプロセス(※4)によって処理されています。しかし、同複合断熱材は柔軟性が十分でなく、平板の形状で超臨界乾燥を行わざるを得ません。そのため、試料サイズが容器の制約を受けることと、高圧容器の利用効率が悪く、生産コストが膨らんでしまうことが課題でした。

今回、産総研とITCは、超臨界乾燥装置内のCO2ガスの流体解析シミュレーションを行うことで、ロールの巻き方や乾燥のプロセスを最適化し、短時間でロール状試料を乾燥できる圧力や温度などのプロセス条件を抽出することで、長尺のロール状断熱材試料の作製技術を開発しました。これにより、大面積の高性能断熱材のサンプル作製が可能となり、具体的な用途に向けた製品開発につなげられます。このような製造プロセスの最適化などにより、量産化、製造コストの低減を実現しました。

■今後の展望

今後、より安価な原料で試料を作製するための技術開発を進めるとともに、量産に向けた製造試験施設を構築するほか、ユーザー企業向けにサンプル提供も開始し、できるだけ早い実用化を目指します。

※1 シリカエアロゲル

体積に対する空隙の割合が非常に高く(一般には90 %以上)数十 nmの多孔構造を持つシリカゲルの総称。固体部分の伝導による伝熱が少ないことに加え、内部での空気成分の分子の運動も妨げられるため、気体による伝導、対流も少ない。真空を使わない材料としては最も低い熱伝導率(0.015 W/(m・K))を持つが、柔軟性がない、機械的強度が小さい、製造コストが高いなどの問題がある。

※2 戦略的省エネルギー技術革新プログラム

テーマ名:柔軟な高性能断熱材フレキシブルエアロゲルの実用化プロセス開発

実施期間:2017年度~2018年度 予算:8,400万円

※3 超臨界乾燥

内部に溶媒を含む湿潤状態の多孔体を、乾燥時の収縮やひび割れを避けて乾燥する方法。多孔体を乾燥すると、細孔の中に気相(空気)と液相(溶媒)の界面が生じ、この界面にかかる応力のため収縮やひび割れが起こる。超臨界乾燥では、対象を圧力容器に入れ、内部の溶媒を超臨界状態(気体、液体の区別が付かない状態)にしてから、徐々に溶媒を抜いて乾燥を行う。超臨界状態では気相と液相の界面が存在せず、応力がかからないため、収縮が極めて少ない状態で乾燥を行うことができる。

※4 バッチプロセス

容器の中で一定量の溶媒や試薬を用い、化学反応や抽出などの操作を行うプロセス。回分式操作ともいう。制御がしやすいが容器の開閉を伴うため、効率性や生産量の増大に問題がある。

《出展イベント詳細》

「ENEX2019 第43回地球環境とエネルギーの調和展」

https://www.low-cf.jp/east/

「nano tech 2019 第18回 国際ナノテクノロジー総合展・技術会議」

https://www.nanotechexpo.jp/main/

2019年1月30日(水)から2月1日(金)まで東京ビッグサイトで開催されるENEX2019とnano tech2019 では、「エネルギー・地球環境問題の解決」と「産業技術力の強化」をミッションに掲げ技術開発を推進する、国内最大級の研究開発マネジメント機関であるNEDOが、省エネルギー技術開発に関するこれまでの取り組みについて、実際に事業を実施した企業等とともに、製品展示やプレゼンテーションを通じてご紹介します。

■量産プロセス開発の背景

近年、自動車をはじめ、住宅や電子機器などのさまざまな分野において、省エネルギー化や熱マネジメント、安全性の観点から高性能で柔軟性の高い断熱材の社会的ニーズが高まっています。代表的な高性能断熱材としては真空断熱材が知られていますが、内部を真空に保つ必要があることから、薄い板材や曲面を含むような形状には使用できません。そこで、極めて低密度なシリカゲルであるシリカエアロゲル(※1)を不織布やポリマーなどと複合化した材料が商品化され、真空状態が不要で加工性に優れることから利用が始まっていますが、シリカが崩れてしまう“粉落ち”の問題や、柔軟性が十分でなく脆いなどの問題があるため、広い普及には至っていないのが現状です。

このような背景のもと、産総研の化学プロセス研究部門(研究部門長:古屋 武)階層的構造材料プロセスグループ(グループ長:依田智)とITCは、軽量・高強度のポリプロピレンと、熱伝導率が低いシリカエアロゲルで構成する非真空の複合断熱材「フレキシブルエアロゲル」を2014年に共同開発しました。同断熱材は熱伝導率が0.016W/(m・K)と、真空断熱材(熱伝導率は(0.01W/(m・K))に近い断熱性能を持ちつつ、切断や曲面加工が可能なことに加え、シリカエアロゲルをポリプロピレン内部へ含浸することにより、粉落ちの問題も解消しました。

2017年度からは、NEDOの「戦略的省エネルギー技術革新プログラム(※2)」において、フレキシブルエアロゲルの実用化に向けた大型の試料作製プロセスの開発に取り組んできました。

そして今般、フレキシブルエアロゲルの量産プロセスを開発し、長さ30メートルとなる長尺のロール状試料の作製に成功しました。今回開発したプロセスを、従来と同様の製造設備・プロセスに用いることで、高い柔軟性と成形性、加工性を持つ高性能な複合断熱材を低コストで大量に生産することができます。

今後、自動車をはじめ、住宅や家電、熱機器などの幅広い分野で、複雑な形状にも同断熱材を適用できるようになり、製品の省エネ性や安全性の向上につながることが期待されます。

■複合断熱材製造の課題と開発の成果

シリカエアロゲルとポリマーの複合断熱材の製造には超臨界乾燥(※3)というプロセスが用いられ、高圧のバッチプロセス(※4)によって処理されています。しかし、同複合断熱材は柔軟性が十分でなく、平板の形状で超臨界乾燥を行わざるを得ません。そのため、試料サイズが容器の制約を受けることと、高圧容器の利用効率が悪く、生産コストが膨らんでしまうことが課題でした。

今回、産総研とITCは、超臨界乾燥装置内のCO2ガスの流体解析シミュレーションを行うことで、ロールの巻き方や乾燥のプロセスを最適化し、短時間でロール状試料を乾燥できる圧力や温度などのプロセス条件を抽出することで、長尺のロール状断熱材試料の作製技術を開発しました。これにより、大面積の高性能断熱材のサンプル作製が可能となり、具体的な用途に向けた製品開発につなげられます。このような製造プロセスの最適化などにより、量産化、製造コストの低減を実現しました。

また、この量産プロセスで作製した試料シートを用いて、プレス機による熱成形が可能かどうかを検証したところ(図4)のような細かい形状に成形できました。また、熱によって張り合わせることも可能で、良好な成形性・加工性を持つことを実証できたほか、成型後も断熱性能の低下は少ないことを確認しました。

■今後の展望

今後、より安価な原料で試料を作製するための技術開発を進めるとともに、量産に向けた製造試験施設を構築するほか、ユーザー企業向けにサンプル提供も開始し、できるだけ早い実用化を目指します。

※1 シリカエアロゲル

体積に対する空隙の割合が非常に高く(一般には90 %以上)数十 nmの多孔構造を持つシリカゲルの総称。固体部分の伝導による伝熱が少ないことに加え、内部での空気成分の分子の運動も妨げられるため、気体による伝導、対流も少ない。真空を使わない材料としては最も低い熱伝導率(0.015 W/(m・K))を持つが、柔軟性がない、機械的強度が小さい、製造コストが高いなどの問題がある。

※2 戦略的省エネルギー技術革新プログラム

テーマ名:柔軟な高性能断熱材フレキシブルエアロゲルの実用化プロセス開発

実施期間:2017年度~2018年度 予算:8,400万円

※3 超臨界乾燥

内部に溶媒を含む湿潤状態の多孔体を、乾燥時の収縮やひび割れを避けて乾燥する方法。多孔体を乾燥すると、細孔の中に気相(空気)と液相(溶媒)の界面が生じ、この界面にかかる応力のため収縮やひび割れが起こる。超臨界乾燥では、対象を圧力容器に入れ、内部の溶媒を超臨界状態(気体、液体の区別が付かない状態)にしてから、徐々に溶媒を抜いて乾燥を行う。超臨界状態では気相と液相の界面が存在せず、応力がかからないため、収縮が極めて少ない状態で乾燥を行うことができる。

※4 バッチプロセス

容器の中で一定量の溶媒や試薬を用い、化学反応や抽出などの操作を行うプロセス。回分式操作ともいう。制御がしやすいが容器の開閉を伴うため、効率性や生産量の増大に問題がある。

《出展イベント詳細》

「ENEX2019 第43回地球環境とエネルギーの調和展」

https://www.low-cf.jp/east/

「nano tech 2019 第18回 国際ナノテクノロジー総合展・技術会議」

https://www.nanotechexpo.jp/main/

- 開催日時:2019年1月30日(水) - 2月1日(金)10:00-17:00

- 会場:東京ビッグサイト東1・2ホール(ENEX2019)、東4・5・6ホール&会議棟(nano tech2019)

- ENEX2019出展ブース番号:1F-10(東1ホール)

- nano tech 2019出展ブース番号:4B-18(東4ホール)

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像