個体識別連携でトレーサビリティも実現、AI異常検知ソフトウェア「GAZIRU.eye」を2026年1月リリース

~多品種少量生産に最適化、正常画像のみで学習可能~

株式会社GAZIRU(本社:東京都)は、最新AI技術を活用した異常検知ソフトウェア「GAZIRU.eye」を2026年1月に正式リリースいたします。

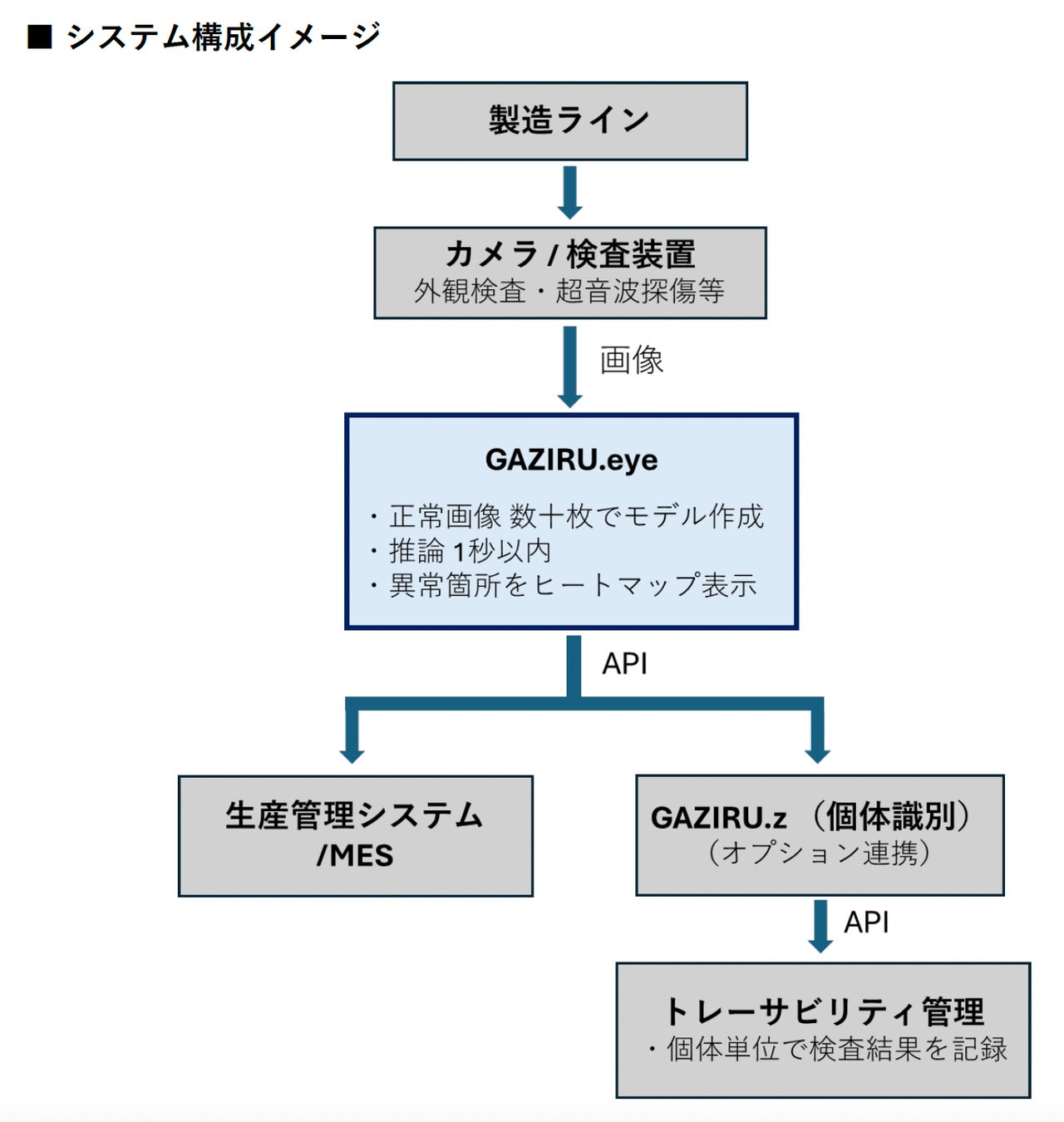

本製品は、製造現場の外観検査や超音波探傷試験などの非破壊検査において、画像から異常箇所を自動検出し、良品・不良品を瞬時に判定します。正常画像のみ数十枚で学習が可能なため、不良品データの収集が困難な多品種少量生産における検査自動化を実現。人の目視判断に近い精度と1秒以内の高速推論により、製造ラインでのリアルタイム検査に対応します。

さらに、当社の既存製品「GAZIRU.z(個体識別)」と連携することで、検査結果と個体を紐付けた完全なトレーサビリティを実現します。

■ 多品種少量生産における検査の課題

現代の製造業では、顧客ニーズの多様化により多品種少量生産が主流となっています。しかし、検査工程では以下の課題が深刻化しています。

①目視検査の限界

-

熟練検査員の不足と技術継承の困難: 熟練検査員の確保が難しく、技術やノウハウの継承に時間がかかる

-

属人性の高さ:検査員の経験や集中力に依存し、作業者ごとに判断基準が異なる

-

疲労による精度低下:長時間作業により見落としリスクが増加

-

品質のバラツキ:作業者ごとの判断差により、検査品質の統一が困難

②従来の自動検査システムが多品種少量生産に不向きな理由

-

学習データ不足問題:従来のAI検査では数千〜数万枚の不良品画像が必要だが、多品種少量生産では不良品データがほとんど存在しない

-

設定作業の負担:品種ごとに詳細な判定ロジックや設定が必要で、ティーチング作業に専門知識と膨大な時間が必要

-

ティーチングマン不足:検査システムの設定を行う専門人材の育成に数年かかり、人材確保が困難

-

新製品立ち上げの遅れ:新製品投入のたびにシステム再構築が必要で、検査体制の立ち上げに時間がかかる

-

多品種対応のコスト:品種数が増えるほど設定・調整コストが膨大になり、費用対効果が見合わな

■ GAZIRU.eyeの解決策

①多品種少量生産に最適化された学習方式

-

正常画像のみで学習:不良品データが不要。正常画像のみ数十枚で高精度なAIモデルを構築

-

短期間での導入:不良品データの収集が不要なため、新製品投入時も短期間で検査体制を確立

-

設定作業の簡素化:複雑なティーチング作業が不要で、専門知識がなくても導入可能

②熟練検査員の暗黙知を自動的に形式知化

-

正常画像を学習することで、熟練検査員が持つ異常箇所の位置・大きさなど複雑な判断基準を、ルール設定なしで自動的に習得

-

従来のルールベース検査では、これらの判断基準を一つ一つプログラムする必要があったが、正常画像の学習だけで人の判断ロジックをAIに伝承可能

-

言語化が難しい暗黙知を形式知化することで、技術継承問題を根本から解決

③最新深層学習技術による高精度検出

-

複数のAIアルゴリズムを搭載し、異常の種類に応じて最適な手法を選択

-

傷、汚れ、異物など多様なパターンの異常を人の判断に近い精度で検出

-

従来のルールベースでは困難だった複雑な異常にも対応

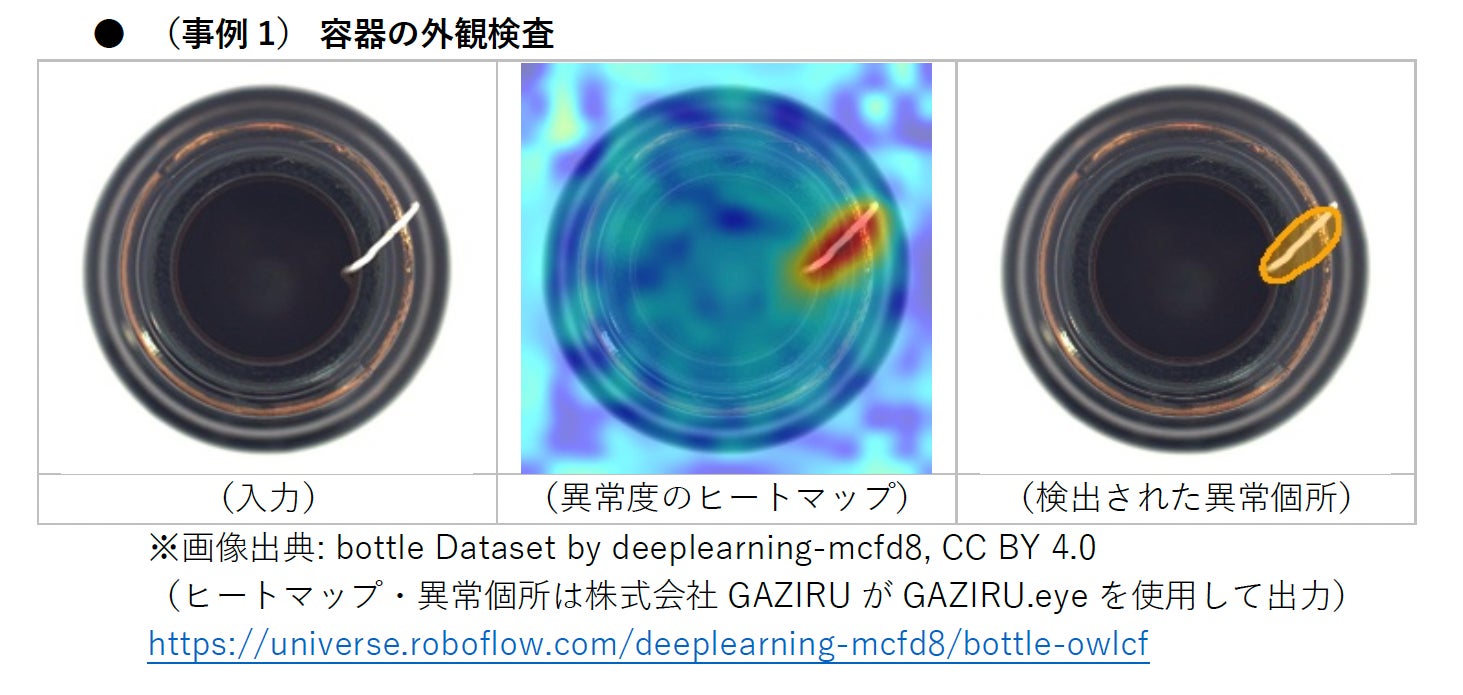

④異常箇所の可視化による説明可能性

-

異常箇所をヒートマップなどで可視化し、どこに異常があるかを明示

-

AIの判断根拠を説明可能にすることで、検査員の理解と信頼を獲得

-

品質監査や顧客説明時にも根拠を示せるため、導入後の運用が円滑

⑤製造ラインに統合可能な高速処理

-

推論時間1秒以内:リアルタイム検査を実現し、オンライン検査に対応

-

既存システムとの連携:API提供により既存の生産管理システムや検査装置との統合が容易

-

全数検査の実現:高速処理により抜き取り検査から全数検査へ移行可能

■ 主な適用分野

①外観検査

-

表面の傷、打痕、汚れの検出

-

異物混入の検出

-

塗装ムラ、成形不良の検出

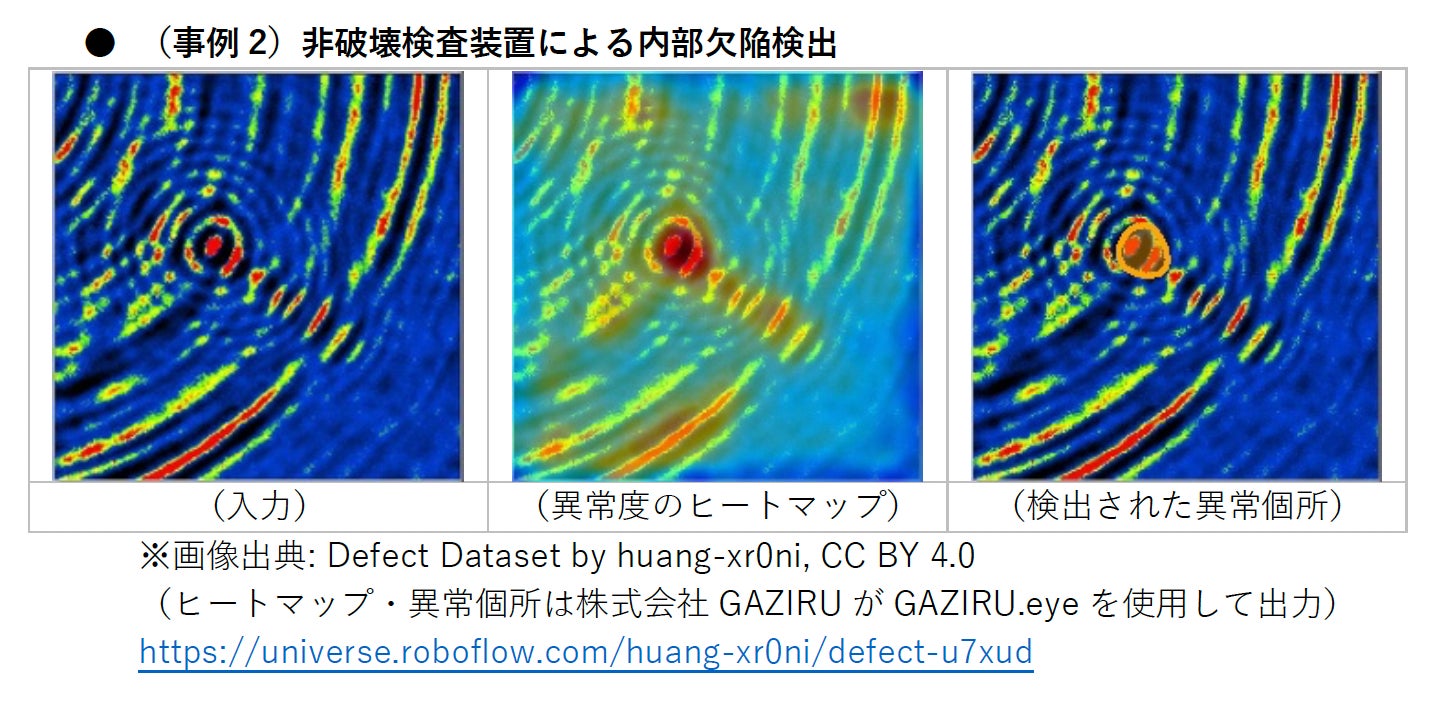

②非破壊検査

-

超音波探傷試験装置の画像解析

-

鋳造品・溶接部の内部欠陥検出

③想定業界

-

自動車部品製造(鋳造品、プレス品、樹脂成形品)

-

電子部品・半導体(基板実装、パッケージ検査、冷却装置)

-

金属加工(溶接部品、切削加工品)

-

食品製造(異物混入検出、品質検査)

■ 導入効果

-

検査立ち上げ期間の短縮:正常画像のみで学習できるため、新製品の検査体制を迅速に構築

-

検査工数の大幅削減:目視検査からの置き換えにより人的リソースを削減

-

検査品質の統一:検査員の経験差や疲労による精度のばらつきを解消

-

暗黙知の継承:熟練検査員の判断基準をAIモデル化し、技術継承問題を解決

-

全数検査の実現:高速処理により抜き取り検査から全数検査へ移行可能

■ 製品仕様・価格

-

提供開始日:2026年1月

-

価格:オンプレミス版 500万円〜(初期導入費用、保守費用別途)

-

導入形態:オンプレミス版を標準提供。クラウド版(月額課金)は個別相談

■ 差別化ポイント

GAZIRU.eyeは、最新の深層学習技術を応用し、正常画像のみで学習可能な異常検知アルゴリズムを実装しています。これにより、多品種少量生産における「不良品データが少ない」「新製品が頻繁に投入される」という根本的な課題を解決します。

従来のAI検査システムでは数千〜数万枚の不良品画像が必要でしたが、GAZIRU.eyeは数十枚の正常画像のみで高精度な検査を実現。複数のAIアルゴリズムを搭載し、異常の種類に応じて最適な手法を選択する柔軟性により、従来の単一アルゴリズムでは対応困難だった多様な検査ニーズに応えます。

さらに、正常画像を学習するアプローチにより、熟練検査員が持つ異常箇所の位置・大きさなど複雑な判断基準を、ルール設定なしで自動的に習得します。従来のルールベース検査では、これらの判断基準を一つ一つプログラムする必要があり、膨大な時間とコストがかかっていました。GAZIRU.eyeは、言語化が難しい暗黙知を形式知化することで、技術継承問題を根本から解決します。

【GAZIRU製品群の連携による付加価値】

GAZIRU.eyeは単体でも強力な異常検知機能を提供しますが、当社の既存製品「GAZIRU.z(個体識別)」と組み合わせることで、さらに高度な品質管理を実現します。GAZIRU.z(個体識別)は、製造物の表面画像から唯一無二の特徴を抽出し個体を識別する技術です。両製品を連携することで、検査結果を個体レベルで追跡でき、「どの製品に、いつ、どんな異常があったか」を完全に記録・管理できます。製造ロット単位ではなく個体単位でのトレーサビリティを実現し、リコール時の正確な対象製品の特定や、品質データの蓄積による継続的な工程改善が可能になります。

■ 開発責任者コメント:株式会社GAZIRU 宮澤 賢児

「長年、製造現場で課題となってきた熟練検査員の不足と技術継承の問題。私たちはこの問題に、AI技術で真正面から挑みました。

GAZIRU.eyeの最大の特長は、正常画像のみで学習できることです。これにより、多品種少量生産でも迅速に検査を立ち上げられるだけでなく、熟練検査員が持つ言語化が難しい暗黙知を、AIが自動的に形式知化できます。

製造業の現場を支える方々の負担を減らし、より価値の高い業務に集中していただける環境を作りたい。その想いを込めて開発しました。製造現場の未来に貢献できることを確信しています。」

■ 今後の展開

今後はAIアルゴリズムのさらなる拡充により、より多様な検査ニーズへの対応を進めてまいります。また、お客様の声を反映した機能追加や、クラウド版の本格展開を予定しています。

■ 異常検知事例

<会社概要>

社名:株式会社GAZIRU(https://gaziru.co.jp)

所在地:〒158-0082 東京都世田谷区等々力1丁目33番16号

設立:2020年4月

代表者:代表取締役 福澤 茂和

事業内容:画像認識を中心とした各種ソフトウェアによる価値・機能の提供

<お問い合わせ>

製品ページ: https://gaziru.co.jp/eye

GAZIRU.eye お問い合わせフォーム: https://gaziru.co.jp/contact/eye

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像