5月28日(火)付けの電波新聞にHIOSユーザ訪問企画vol.6「シグマ✕ハイオス」のトップ対談を掲載しました。

本企画では、シグマ様の本社を訪問し、代表取締役社長 山木和人と弊社社長戸津勝行によるトップ対談と、

さらに会津工場訪問をさせて頂き、同社がこだわる国内生産のモノづくりについて取材させて頂きました。

並び立つもののない独自製品を開発し続けるのが交換レンズとカメラを製造するシグマ(川崎市麻生区)、

ねじと電動ドライバーを手がけるハイオス(東京都墨田区)だ。

挑戦を続けるシグマ社長山木和人とハイオス社長戸津勝行がモノづくりに懸ける思いを語りあった。

圧倒的品質へのこだわり

戸津 大手カメラメーカーと一線を画し、尖った製品を多く生み出してきています。どのような狙いや思いが込められているのですか。

山木 カメラを買いたいと思ったとき、まず思い浮かべるのがキヤノンやニコン、ソニーといった国内メーカーの製品になります。そうするとレンズは自然に同じメーカーのものにそろってしまう。交換レンズメーカーの当社は、そこをあえてわが社の製品を選んでもらわなければならない、つまり尖った性能や品質で圧倒する製品を開発し評価を得なければならないのです。ハイオスさんも競争力の高い製品を次々と開発され、市場に送り出されていますね。御社の電動ドライバーは当社の工場でも数多く採用しています。

戸津 ありがとうございます。ハイオスは1970年、まだ溝がマイナスのねじが広く使われていた時代に設立した会社です。マイナスねじは使い勝手が悪く、その3年ほど前、溝の中心部を改良し安定したねじ締め作業ができる「トツねじ」を考案しました。これを世に広めたいと会社を興し、それ以来半世紀にわたってねじとねじを締めることに特化した専業メーカーとして歩みを進めてきました。山木社長が考えるものづくりへのこだわりとはどのようなものでしょうか。

山木 シグマの製品はマーケットリサーチからスタートするわけではありません。起点は「自分が心から欲しいと思えるもの、誇れるものをつくりたい」という思いです。売れるかどうかではなく、自分たちが胸を張れるかどうか。そこに誠実に向き合いつづけるのが、私たちのやり方です。このやり方を貫くため、株式を上場することもありません。戸津社長はどのようにお考えですか。

情熱がイノベーションの原動力に

戸津 ねじとねじ締めは単純なようでいて、実にさまざまな要素が絡みあう奥深いものです。ねじとねじ締めの適正化は、製品の安全性から作業員の働きやすさまで幅広い影響をもたらします。ねじのイノベーションを考え、見えないものが見えてくると、次の見えないことがまたでてくる。私たちは見逃されがちな締結の世界からイノベーションを起こすべく、常に研究を行い、これまでに特許など知的所有権は2000件ほど出願しました。真似したくないし、真似されたくない、そんな思いもあります。実際のものづくりにおいて、シグマさんの製品は全量国内生産とお聞きしています。

山木 レンズやカメラ全84モデルのすべてを福島県磐梯町にある会津工場で製造しています。これまで度重なる円高やリーマンショックといった不況においても雇用を守り、また付加価値の高い製品を製造したいと国内生産にこだわってきました。いまではレンズ加工のみならず、プラスチック成型、マグネシウム加工、塗装、基板実装、製品組立、金型や微小な金属部品の加工までほぼ自前でできる最高水準の力をつけるまでになったと思っています。

戸津 組み立て現場で当社の電動ドライバーをお使いいただいているとお聞きしました。

山木 交換レンズは光軸が設計通りになるよう正確に組み立てる必要があります。御社の電動ドライバーは、小さくて精密なねじを安定して締め付けられ、女性が多い現場で望まれる小型・軽量さに加え、作業性もよいと聞いています。ハイオスさんのこれからの製品開発はどのような方向性になるのでしょうか。

世界に誇れるブランドを目指して

戸津 大きなテーマはねじ締めの自動化と環境対応の2点です。ロボットによるねじ締めの自動化の流れは日々大きくなっており、より小さなロボットで締めるための技術や高精度化、耐久性などを追求していきます。もう一点は、世界的にも関心の高い環境問題への対応策として、解体が容易になる適応性の高いねじの開発にも取り組んでいます。山木社長はシグマをどのような会社にされていくお考えですか。

山木 映像や写真文化の発展に貢献するとともに、光学技術において世界最高の会社になりたいと考えています。20世紀はドイツメーカーがその地位にありました。21世紀の光学技術の発展はシグマがその原動力になっていきたい、そう考えています。

戸津 ねじとねじ締めは、実に多くのことを変えていける分野だと思っています。ハイオスの姿勢が世界で認められるよう当社も頑張っていきます。本日はありがとうございました。

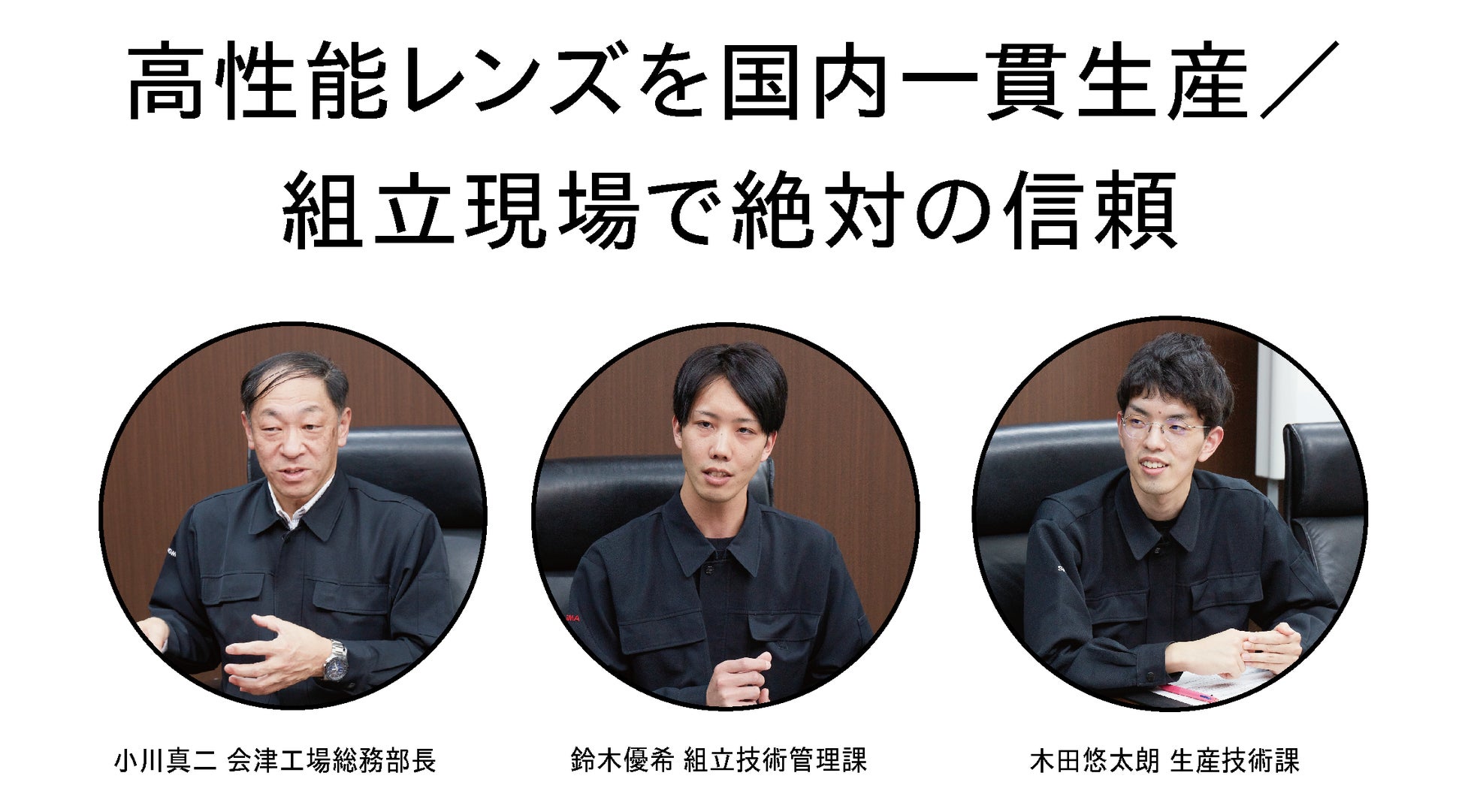

わが国の多くの製造業が海外進出するなかで、交換レンズをはじめ精密な光学製品のすべてを福島県磐梯町の会津工場で一貫生産するシグマ。 競争力を高め国内生産にこだわる同社の会津工場を訪ねた。

その組み立て現場で作業者の片腕となっているのがハイオスの電動ドライバーだ。交換レンズ1本の組み立てに20種類以上、60本を超えるねじが使われ、その締め付けの品質は同工場が国内外に送り出す製品の品質へとつながっている。

月間7万本の生産を支えるブラシレスドライバー

会津工場は1973年に完成し、半世紀にわたる歴史を刻んできた。8万9000平方メートルの敷地に1700人が勤務し、交換レンズを月間7万本生産する。会津の地との縁は、創業当初の社員に会津地方の出身者がいたことに端を発する。観光地から少し離れた静かな環境。冷涼で澄んだ空気とレンズの研磨に必要な豊富な水が手に入る。そして「他人の分まで雪かきするなど実直で規範意識が高い会津人の気質は、高いレベルのモノづくりをする上で有利」(会津工場総務部長 小川真二)といい、シグマの競争力の源泉になっている。

生産技術に携わり入社6年目の木田悠太朗は、シグマのモノづくりについて「製品に品位を感じてもらえるよう意識している」と話す。例えばレンズをズーム操作させた際、高級感が感じられるよう、リングはしっとり滑らかに動作するようつくり込んでいるという。フードをはめる際のカチッとした感触や交換レンズをのぞいてみた時の鏡筒内部の見栄えでも品位を大切にする。交換レンズはほこりなどが混入しないようクリーンルーム内で組み立てる。部品点数は200~300におよび、工程ごとに作業者を配置。作業するのは、そのほとんどが女性になる。精密な部品を扱うが、組み立ての難しさは設計段階での工夫と治具の考案などによって作業性が向上し、作業者は手際よく部品を組み付けていく。

その手際のよさを支えているのが、ハイオスの電動ドライバーだ。使われるねじは直径が1.4~2ミリ、長さが1.0~10ミリメートル。小さく扱いにくいねじを電動ドライバーでリズムよく締めていく。工場全体で650台が用いられ、そのすべてがハイオスの製品。ブラシレスモーターを採用したモデル「BL-2000」が9割を占める。入社10年目となる組立技術管理課の鈴木優希社員は「メンテナンスフリーな上にトルク性能が安定しており、それがバラツキのない組み立て品質につながっている」と評価する。

カーボンブラシがないブラシレスモーターは、ごみとなるカーボン粒子の発生がない。このため毎月1回必要だった内部清掃の手間が不要になる。会津工場では7年かけてBL-2000への切り替えを進め、3年前に完了した。

高レベルの組立品質を追い求めて

ハイオスの電動ドライバーを全面的に採用する理由はほかにもある。優れたトルク精度に対する信頼だ。カメラのレンズは精密な部品の塊であり、その組み立てには正確なトルクが要求される。仮にトルクが不足していれば、ガタつきによる描写性能の低下など不良に直結する。BL-2000のトルク範囲は0.02~0.2N・m。トルク精度の高いハイオスの電動ドライバーは、シグマの品質の向上や製品の信頼性確保に大きな役目を果たしている。

254グラムというドライバー本体の軽さも交換レンズの組み立て品質につながっている。ドライバーを安定して保持でき、作業精度や効率が向上。作業の際の負担の軽さは疲労の軽減にもなる。

本体の形状や操作スイッチの位置についても作業性向上と疲労軽減を第一に開発されたもので握りやすく感触なども良好だという。そして何より「故障を聞いたことがない」(鈴木)とハイオスの電動ドライバーに厚い信頼を寄せる。国内生産にこだわり、唯一の製造拠点となる会津工場。その競争力はシグマ成長のカギを握り、高度なモノづくり力の追求に終わりはない。(敬称略)

すべての画像