「自律型生産システム」を開発

「ダイセル式生産革新手法」がAIで進化。100億円規模の劇的なコストダウン&ノウハウ抽出のスピードアップに貢献

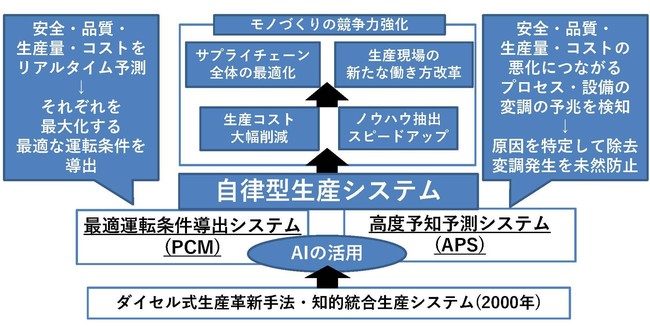

株式会社ダイセル(本社:大阪市北区、代表取締役社長:小河義美)は、このたび「自律型生産システム」を開発いたしました。当社が2000年に完成させた「ダイセル式生産革新手法」で構築した「知的統合生産システム」を、2種類のアプリケーションによって進化させました。アプリケーションには東京大学と共同で開発した人工知能(AI)を搭載しております。

このシステムは、化学などプロセス型のモノづくり現場で取得したデータから日々学習を重ねたAIを搭載し、現場作業者を支援します。搭載されたAIは、過去に蓄積してきた運転ノウハウを活用するだけでなく、日々の運転の中からも新たなノウハウを自動で抽出していきます。

「自律型生産システム」によって生産の最適解が求められ、製造コストの劇的な削減につながります。当社では年間100億円程度のコストダウンが可能と試算しております*。またAIの活用によって、従来の「ダイセル式生産革新手法」の心臓部であったノウハウ顕在化にかかる労力が劇的に低減し、導入の難易度が改善されます。

* 当社の国内工場に展開し終えた場合の最大値です。

安全・品質・生産量・コストの指標をリアルタイムで予測し、それぞれの指標を最大化するための最適な運転条件を導き出します。当社の実証テストでは、設定した品質指標の予測精度は90%以上でした。

◆APS(高度予知予測システム)

PCMで計画した運転条件に沿って生産を行う中で、機器の故障や環境の様々な変化によって、計画からのズレが生じます。そのズレを抑えるため、APSで予兆を検知して運転条件を修正し、計画どおりの運転を行います。当社の実証テストでは、変調原因を100%予測し、誤ったタイミングでの検知は0.03%に抑えられました。

PCMによる生産性の向上と、APSによる安全・品質・コストの安定化は、設備トラブルの予防保全で生じる過剰な修繕費の節約、効率的な生産による在庫の削減などに寄与し、生産コストの大幅な削減につながります。当社では、国内全拠点に導入が完了した場合、最大で年間100億円の生産コストを削減できると試算しております*1。

*1 当社においては、修繕費約40億円、原料・エネルギー費が約30億円の削減が可能と試算しております。

◆ベテランノウハウ抽出の大幅なスピードアップを実現

従来の「ダイセル式生産革新手法」では、熟練者からのヒアリングによるノウハウ抽出や運用開始後のメンテナンス・アップデート(ノウハウの追加)に多大な労力を要しており、これらがシステム導入の大きな壁となっておりました。しかし「自律型生産システム」は、AIが過去の運転を分析し、ノウハウを抽出してシステム設計を行います。また、システムの運用開始後も、日々の運転からノウハウを学習していきます。

当社はすでに、「自律型生産システム」の日本国内の生産拠点への展開を開始しております。また、従来から行ってきた定量的な数値データに基づいた通常の運転に加え、音声や画像などの定性的なデータをも活用し、プラント運転の立ち上げ、停止など、非定常時の運転標準化を進める研究にも着手しております。

◆企業の枠を超えたサプライチェーンの最適化

「自律型生産システム」は、ひとつの企業における単一製品の生産の最適化だけでなく、関連する前後の企業・工程にまたがって応用でき、企業の枠を超えたサプライチェーン全体の最適化を実現します。

現在、生産現場にAIを導入する一般的な取り組みは、ほとんどが個々の計器やセンサーなどの故障検知や、単一製品の品質予測など、効率化の手段の一つでしかありません。しかし「自律型生産システム」は、モノづくりの一連の流れを標準化した「ダイセル式生産革新手法」を用いて開発しており、広範囲で生産を最適化できます。

当社は将来的に、企業の枠を超えて、原料から最終製品に至るまでのサプライチェーン全体の最適化を目指します。そして究極的には、一つのサプライチェーンを仮想的な会社ととらえ、製品の調達、生産、販売といった機能や設備を一体で管理・経営する「バーチャルカンパニー」の考え方*2に基づいた、効率的・即応的な市場ごとの資産コントロール体制の確立を目指します。

*2「バーチャルカンパニー」については、この参考資料の後半をご覧ください。

◆ 新たな付加価値を創出する、生産現場の「新たな働き方改革」

「自律型生産システム」によって、業務量削減などにとどまらず、生産現場の働き方を根本から変える「新たな働き方改革」を進め、付加価値の創出を目指します。

PCM導入により、運転状況の監視や予測などの必要が減り、現場作業者の負荷を劇的に低減できます。また、従来は管理職が行っていた意思決定を一般の作業者がタイムリーにできるようになります。

APSは、生産プラントのトラブルを先回りして検知することで、製造設備で何らかの変調が起こった後で対応する「事後」作業中心の従来の働き方から、事前の「予防」やリアルタイムで作業する「コンディションベース」という新しい形へと、生産現場の働き方を変化させます。

このようにして人や時間を捻出し、新たな事業展開への検討などのより創造的な業務を積極的に行い、モノづくりの競争力を高めます。これらの変革によって、お客様からのご要請を受けてから動くのではなく、自ら考え、先回りしてお客様にソリューションをお示しする「攻めの生産」を実現します。

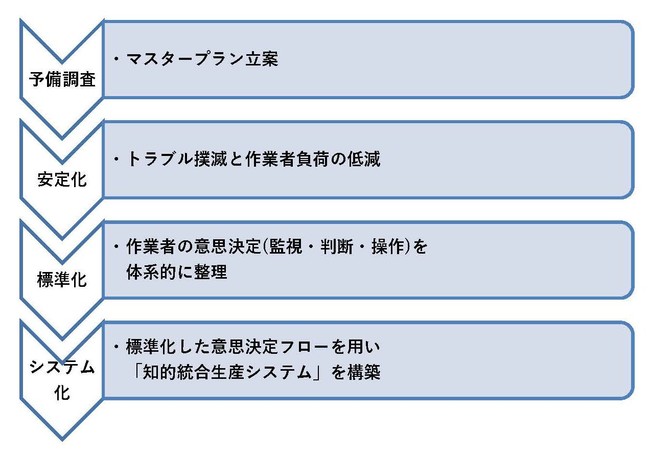

「ダイセル式生産革新手法」とは、当社が2000年に完成させた、プロセス型の生産形態において生産の視点からビジネスモデルを構築する手法です。四つのステップで生産現場に導入し、生産を効率化・高度に情報化させます。当社網干工場では2000年に「統合生産センター(IPC)」が完成いたしました。工場内の全ての生産機能を集約し、生産性を従来の3倍に向上させました。当社はこの手法をプロセス型の国内各工場に展開しているほか、社外への普及にも努め、日本の製造業の競争力向上に貢献することを目指しております。

◆「ダイセル式生産革新手法」の「高度情報化」

「ダイセル式生産革新手法」では、「知的統合生産システム」が生産の全てを司っています。この「知的統合生産システム」の構築にあたっては、機番(タグナンバー)のユニーク化や業務フローの解析、コンピューターシステム階層の共通仕様での設計によって、情報連携を実現しています。当社はこのことを「高度情報化」と呼んでおります。この「高度情報化」が「バーチャルカンパニー」の実現に貢献します。

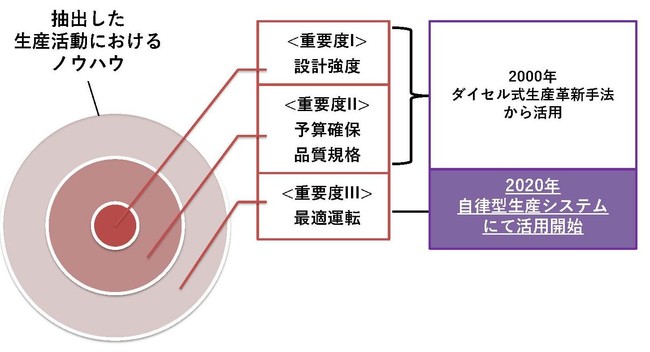

このたび開発した「自律型生産システム」では、東京大学との共同研究で開発したAIロジックを使うことで、計算負荷を下げるとともに高精度な計算結果を導けるようになり、重要度Ⅲの実装が可能になり、当社のノウハウをフル活用できるようになりました。

このAIロジックの特徴は、過去データから答えを導く「帰納法」と原理原則から結果を導き出す「演繹法」を両立したことです。ディープラーニングなどの従来のAI手法は、過去のデータを用いて帰納的な計算を行っていましたが、変数が多岐にわたる化学プラントでは、十分な精度を得られませんでした。

しかし、このたび開発したAIロジックは、「自律型生産システム」の中で、品質やコストなどの変化という「結果」とそれらの「原因」との複雑な因果関係と、約20年間蓄積してきた生産運転データ、そしてリアルタイムのデータを瞬時に組み合わせて演算し、結果を導きます。このことで、演算の精度を格段に向上させることに成功しました。

当社は「ダイセル式生産革新手法」において、情報を一元化した共通基盤を築き上げました。この情報基盤をベースに「自律型生産システム」を活用することで、品質やコスト予測に基づく計画系業務の支援、そして計画からの逸脱リスクとなる機器の故障などの予兆検知と補正のアクションにより、より市場の変化に合わせた計画にコミットすることが可能になります。また当社グループ企業間でシナジーを出すための組織形態を模索する中で、「バーチャルカンパニー」の考え方に基づき、刻々と変化する市場の情勢にも迅速かつ全体最適な対応をとることが可能になります。さらに、当社製品と関連する前後の製品の工程にも「自律型生産システム」の導入を広げていくことで、最終的にはサプライチェーン全体を包括する「バーチャルカンパニー」を築き上げることができると考えております。

当社は2019年10月にコーポレート部門、2020年4月に事業部門の大規模な組織変更を行い、従来の製品起点の考え方から、お客様の市場を出発点とする「マーケットイン」の考え方にシフトいたしました。このたびの「自律型生産システム」の開発によって、市場を起点に考える「マーケットイン」の働き方への変革を加速してまいります。

「自律型生産システム」によって生産の最適解が求められ、製造コストの劇的な削減につながります。当社では年間100億円程度のコストダウンが可能と試算しております*。またAIの活用によって、従来の「ダイセル式生産革新手法」の心臓部であったノウハウ顕在化にかかる労力が劇的に低減し、導入の難易度が改善されます。

* 当社の国内工場に展開し終えた場合の最大値です。

「自律型生産システム」の概要

「自律型生産システム」の概要

【参考資料】

- 「自律型生産システム」を構成する二つのアプリケーション

安全・品質・生産量・コストの指標をリアルタイムで予測し、それぞれの指標を最大化するための最適な運転条件を導き出します。当社の実証テストでは、設定した品質指標の予測精度は90%以上でした。

◆APS(高度予知予測システム)

PCMで計画した運転条件に沿って生産を行う中で、機器の故障や環境の様々な変化によって、計画からのズレが生じます。そのズレを抑えるため、APSで予兆を検知して運転条件を修正し、計画どおりの運転を行います。当社の実証テストでは、変調原因を100%予測し、誤ったタイミングでの検知は0.03%に抑えられました。

- 「自律型生産システム」の効果

PCMによる生産性の向上と、APSによる安全・品質・コストの安定化は、設備トラブルの予防保全で生じる過剰な修繕費の節約、効率的な生産による在庫の削減などに寄与し、生産コストの大幅な削減につながります。当社では、国内全拠点に導入が完了した場合、最大で年間100億円の生産コストを削減できると試算しております*1。

*1 当社においては、修繕費約40億円、原料・エネルギー費が約30億円の削減が可能と試算しております。

◆ベテランノウハウ抽出の大幅なスピードアップを実現

従来の「ダイセル式生産革新手法」では、熟練者からのヒアリングによるノウハウ抽出や運用開始後のメンテナンス・アップデート(ノウハウの追加)に多大な労力を要しており、これらがシステム導入の大きな壁となっておりました。しかし「自律型生産システム」は、AIが過去の運転を分析し、ノウハウを抽出してシステム設計を行います。また、システムの運用開始後も、日々の運転からノウハウを学習していきます。

- 今後の展開

当社はすでに、「自律型生産システム」の日本国内の生産拠点への展開を開始しております。また、従来から行ってきた定量的な数値データに基づいた通常の運転に加え、音声や画像などの定性的なデータをも活用し、プラント運転の立ち上げ、停止など、非定常時の運転標準化を進める研究にも着手しております。

◆企業の枠を超えたサプライチェーンの最適化

「自律型生産システム」は、ひとつの企業における単一製品の生産の最適化だけでなく、関連する前後の企業・工程にまたがって応用でき、企業の枠を超えたサプライチェーン全体の最適化を実現します。

現在、生産現場にAIを導入する一般的な取り組みは、ほとんどが個々の計器やセンサーなどの故障検知や、単一製品の品質予測など、効率化の手段の一つでしかありません。しかし「自律型生産システム」は、モノづくりの一連の流れを標準化した「ダイセル式生産革新手法」を用いて開発しており、広範囲で生産を最適化できます。

当社は将来的に、企業の枠を超えて、原料から最終製品に至るまでのサプライチェーン全体の最適化を目指します。そして究極的には、一つのサプライチェーンを仮想的な会社ととらえ、製品の調達、生産、販売といった機能や設備を一体で管理・経営する「バーチャルカンパニー」の考え方*2に基づいた、効率的・即応的な市場ごとの資産コントロール体制の確立を目指します。

*2「バーチャルカンパニー」については、この参考資料の後半をご覧ください。

◆ 新たな付加価値を創出する、生産現場の「新たな働き方改革」

「自律型生産システム」によって、業務量削減などにとどまらず、生産現場の働き方を根本から変える「新たな働き方改革」を進め、付加価値の創出を目指します。

PCM導入により、運転状況の監視や予測などの必要が減り、現場作業者の負荷を劇的に低減できます。また、従来は管理職が行っていた意思決定を一般の作業者がタイムリーにできるようになります。

APSは、生産プラントのトラブルを先回りして検知することで、製造設備で何らかの変調が起こった後で対応する「事後」作業中心の従来の働き方から、事前の「予防」やリアルタイムで作業する「コンディションベース」という新しい形へと、生産現場の働き方を変化させます。

このようにして人や時間を捻出し、新たな事業展開への検討などのより創造的な業務を積極的に行い、モノづくりの競争力を高めます。これらの変革によって、お客様からのご要請を受けてから動くのではなく、自ら考え、先回りしてお客様にソリューションをお示しする「攻めの生産」を実現します。

- 「ダイセル式生産革新手法」とは

「ダイセル式生産革新手法」の進行フロー

「ダイセル式生産革新手法」の進行フロー

「ダイセル式生産革新手法」とは、当社が2000年に完成させた、プロセス型の生産形態において生産の視点からビジネスモデルを構築する手法です。四つのステップで生産現場に導入し、生産を効率化・高度に情報化させます。当社網干工場では2000年に「統合生産センター(IPC)」が完成いたしました。工場内の全ての生産機能を集約し、生産性を従来の3倍に向上させました。当社はこの手法をプロセス型の国内各工場に展開しているほか、社外への普及にも努め、日本の製造業の競争力向上に貢献することを目指しております。

網干工場の統合生産センター(IPC)外観

網干工場の統合生産センター(IPC)外観

◆「ダイセル式生産革新手法」の「高度情報化」

「ダイセル式生産革新手法」では、「知的統合生産システム」が生産の全てを司っています。この「知的統合生産システム」の構築にあたっては、機番(タグナンバー)のユニーク化や業務フローの解析、コンピューターシステム階層の共通仕様での設計によって、情報連携を実現しています。当社はこのことを「高度情報化」と呼んでおります。この「高度情報化」が「バーチャルカンパニー」の実現に貢献します。

- 「自律型生産システム」開発の背景

生産活動におけるノウハウの重要度と活用状況

生産活動におけるノウハウの重要度と活用状況

このたび開発した「自律型生産システム」では、東京大学との共同研究で開発したAIロジックを使うことで、計算負荷を下げるとともに高精度な計算結果を導けるようになり、重要度Ⅲの実装が可能になり、当社のノウハウをフル活用できるようになりました。

- 「自律型生産システム」に搭載されたAIの特徴

このAIロジックの特徴は、過去データから答えを導く「帰納法」と原理原則から結果を導き出す「演繹法」を両立したことです。ディープラーニングなどの従来のAI手法は、過去のデータを用いて帰納的な計算を行っていましたが、変数が多岐にわたる化学プラントでは、十分な精度を得られませんでした。

しかし、このたび開発したAIロジックは、「自律型生産システム」の中で、品質やコストなどの変化という「結果」とそれらの「原因」との複雑な因果関係と、約20年間蓄積してきた生産運転データ、そしてリアルタイムのデータを瞬時に組み合わせて演算し、結果を導きます。このことで、演算の精度を格段に向上させることに成功しました。

- 「バーチャルカンパニー」という考え方

当社は「ダイセル式生産革新手法」において、情報を一元化した共通基盤を築き上げました。この情報基盤をベースに「自律型生産システム」を活用することで、品質やコスト予測に基づく計画系業務の支援、そして計画からの逸脱リスクとなる機器の故障などの予兆検知と補正のアクションにより、より市場の変化に合わせた計画にコミットすることが可能になります。また当社グループ企業間でシナジーを出すための組織形態を模索する中で、「バーチャルカンパニー」の考え方に基づき、刻々と変化する市場の情勢にも迅速かつ全体最適な対応をとることが可能になります。さらに、当社製品と関連する前後の製品の工程にも「自律型生産システム」の導入を広げていくことで、最終的にはサプライチェーン全体を包括する「バーチャルカンパニー」を築き上げることができると考えております。

当社は2019年10月にコーポレート部門、2020年4月に事業部門の大規模な組織変更を行い、従来の製品起点の考え方から、お客様の市場を出発点とする「マーケットイン」の考え方にシフトいたしました。このたびの「自律型生産システム」の開発によって、市場を起点に考える「マーケットイン」の働き方への変革を加速してまいります。

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像