最適自動発破設計システムで余掘量60% 発破サイクルタイム20%低減

~岩盤データと理論に基づく評価式に従い、最適な発破を実現~

※余掘量:設計断面と実際の掘削断面との差

開発の背景

建設業界では、「熟練技能者不足」、「高い労働災害割合」、「他産業と比べて低い生産性」が喫緊の課題であり、山岳トンネル工事も例外ではありません。

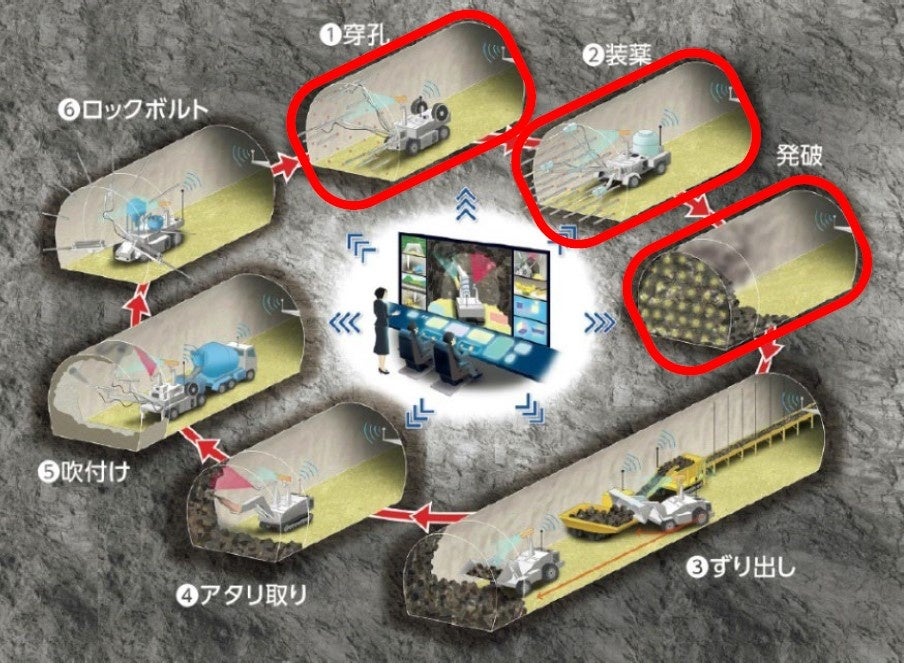

そこで鹿島は、これらの課題解決に向けて「A⁴CSEL for Tunnel」の開発を順次進めています。これは、山岳トンネル工事の掘削作業を6つの施工ステップ[1]穿孔[2]装薬[3]ずり出し[4]アタリ取り[5]吹付け[6]ロックボルト打設に分け、各ステップの作業で使用する重機を自動化・遠隔化し、それらを一元管理する次世代の建設生産システムです。

今回はこのうち、工事全体の生産性と品質に大きく影響する[1]穿孔[2]装薬にかかる最適自動発破設計システムを開発しました。

最適自動発破設計システムの概要

本システムの開発にあたり、先ずは、岩盤性状(硬さや亀裂の多少など)に応じた最小の施工量となる穿孔数と配置、火薬量を自動で決定するための評価式を構築しました。これを核に穿孔時に取得した岩盤データから最適な穿孔数と配置、装薬量を決定する発破設計を自動生成するシステムを確立しました。

さらに、日々更新される施工データを本システムに取り込むことで、常に最新の岩盤性状に合致した発破設計が可能となります。

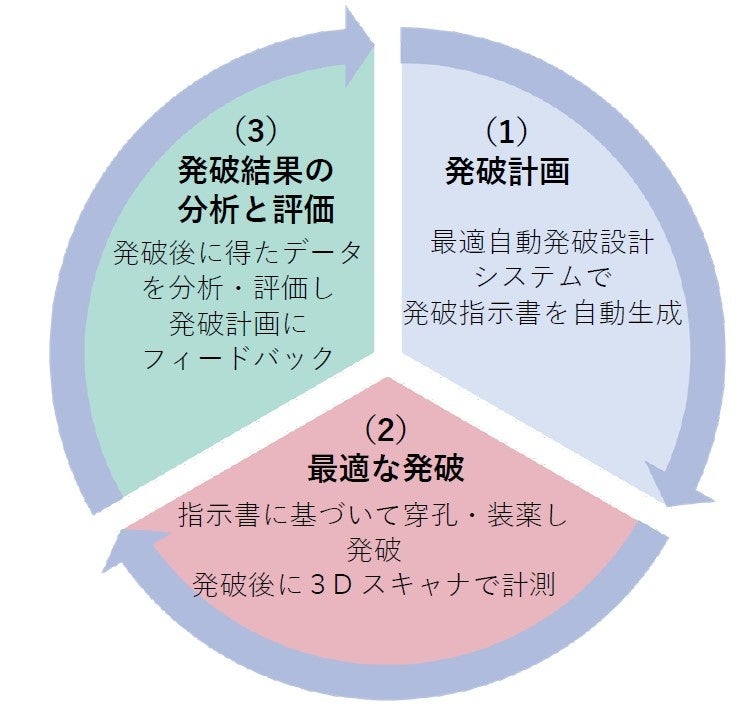

(1)発破計画

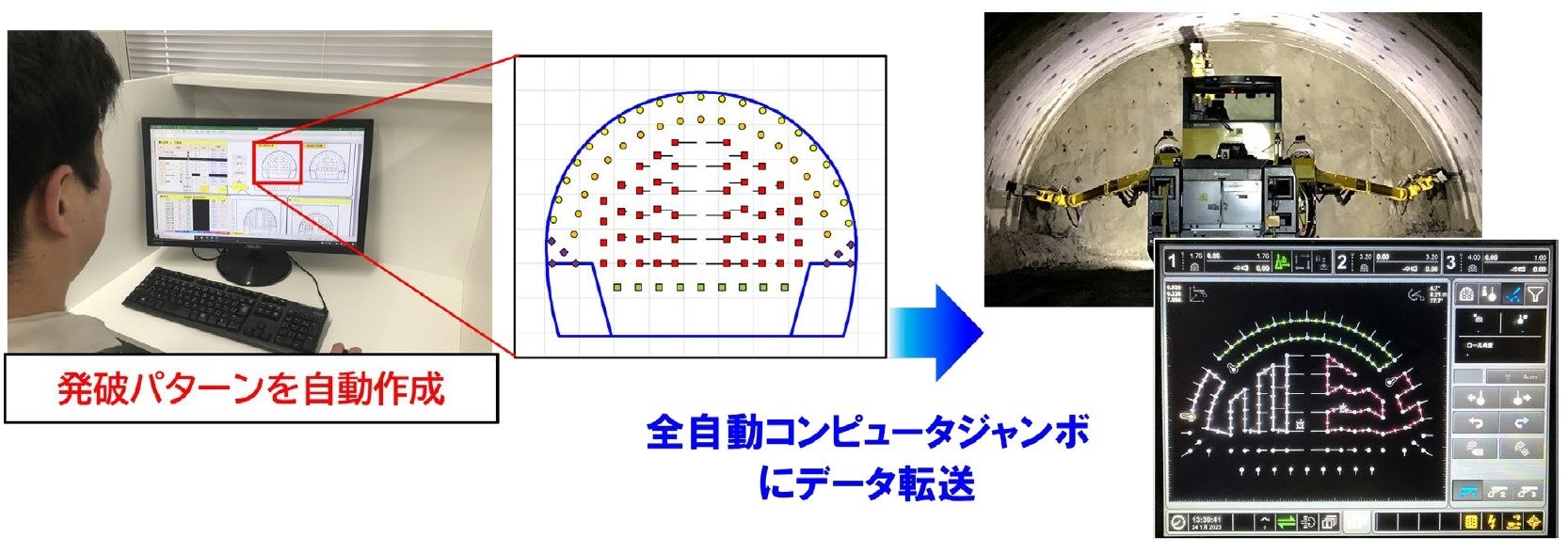

岩盤性状データを本システムに入力することで、最適な穿孔数と配置、装填する火薬量などが自動生成され、発破指示書が完成します。この指示書が全自動コンピュータジャンボに送信されます。

(2)最適な発破

発破指示書を受信した全自動コンピュータジャンボが、指示書通りに自動で穿孔し、各孔に装薬します。発破後には、掘削断面を3Dスキャナで測定し、余掘量が算出されます。

(3)発破結果の分析と評価

直前の発破で得られた岩盤性状と余掘量データに蓄積された施工データを加えて分析・評価し、次の発破計画にフィードバックします。

この一連の作業を繰り返すことで、最適な発破が実現します。

従来施工と本システム導入時の比較

従来施工と本システム導入時の比較

最適自動発破設計システムの効果

本システムにより、従来の経験値ではなく、データに基づく最適な発破を実現することが可能となります。このたび、実際のトンネルに本システムを導入し「従来の施工」と「本システムによる施工」を比較したところ、穿孔数の削減により穿孔時間を25%、装薬量の適正化により装薬時間を15%、その結果、サイクルタイムを20%低減することに成功しました。最適発破の結果として、トンネル外周の余掘量は60%低減しました。

掘削サイクルの起点である発破作業の最適化は、ずり出し時間の短縮や吹付け量低減など、発破後の作業ステップの効率化に大きく寄与するため、山岳トンネル工事全体の生産性の飛躍的な向上につながります。

余掘量の低減とサイクルタイムの低減結果

余掘量の低減とサイクルタイムの低減結果

今後の展開

鹿島は今後、さらに効率的な発破を行えるよう、本システムを他の現場へ展開、様々な岩盤で評価式を検証し、ブラッシュアップしていきます。併せて、山岳トンネル工事の掘削作業における安全性および生産性の向上を目指して、引き続き6つの施工ステップの自動化・遠隔化の開発を進めてまいります。

神岡試験坑道 工事概要

場所:岐阜県飛騨市神岡町

諸元:トンネル掘削延長:321.3m 掘削断面積:アプローチ部43.9m²,自動化施工試験部73.5m²

(参考)

山岳トンネル工事を対象とした自動化施工システムを「A⁴CSEL for Tunnel」の開発

(2021年6月30日プレスリリース)

https://www.kajima.co.jp/news/press/202106/30c1-j.htm

吹付けコンクリートの自動化を初めて実トンネルで実現(2023年1月12日プレスリリース)

https://www.kajima.co.jp/news/press/202301/12c1-j.htm

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像