究極の電池、全固体リチウム二次電池の実現にむけた新しい電極-電解質界面構築手法の開発【産技助成Vol.29】

独立行政法人新エネルギー・産業技術総合開発機構

大阪府立大学大学院工学研究科

発火・液漏れなどの危険性がある有機電解液を使用せず

無機固体電解質を用いた全固体二次電池の高速電荷移動を実現

大阪府立大学大学院工学研究科

発火・液漏れなどの危険性がある有機電解液を使用せず

無機固体電解質を用いた全固体二次電池の高速電荷移動を実現

独立行政法人新エネルギー・産業技術総合開発機構(NEDO技術開発機構)の産業技術研究助成事業(予算規模:約50億円)の一環として、大阪府立大学、助教の林晃敏氏は、全固体リチウム二次電池用の優れた無機固体電解質を開発し、高速電荷移動を実現できる電極-固体電解質界面の構築手法を開発しました。

具体的には液体電解質の導電率に匹敵する5.0×10-3 S cm-1(室温)という高い導電率を持ち、かつ広い電位窓(注1)を有する固体電解質材料を開発しました。従来の有機電解液に代えて開発した固体電解質を用いることにより、安全性に優れる全固体二次電池を作製しました。

本技術では、電極-電解質間の固体界面を構築する新規な作製プロセスを開発し、従来の粉末を混合しただけの電極-電解質複合体の場合に比べて、全固体電池の作動電流密度を大幅に向上させることに成功しました。

今後は究極の電池である全固体二次電池の実用化を目的として、電極-電解質間の界面構造を詳細に検討することによって、電池特性向上のメカニズムの解明と、より一層の電池の高性能化に取り組んで行きます。

(注1)電位窓 ・・・ 電解質・電極の組み合わせにおいて、電気化学測定が可能な電位領域のことをいう。これが広いほど多種多用な電解質・電極の組み合わせを用いることができる。

1.研究成果概要

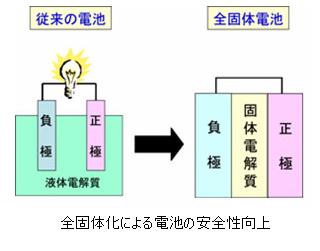

小型携帯電子機器の爆発的普及によって、リチウムイオン電池が近年大発展を遂げました。今後の電気自動車やハイブリッド車への応用展開を考えた際、リチウム二次電池の大型化や高エネルギー密度化、そして安全性の飛躍的な向上が必要となってきます。そのために、現状の有機電解液を無機系固体電解質に置き換える“電池の全固体化”による電池の画期的な高性能化が期待されています。この全固体電池は、高水準の安全性・信頼性から、“究極の電池形態”と言われています。

全固体電池では電極-電解質間の固体界面で電気化学反応が生じるため、全固体型電池の出力特性を向上させるためには、両者の固体界面接触をいかに向上させるかが極めて重要になってきます。

これまでの研究を通して、電極-電解質界面の自己的形成および電極活物質の表面処理が、全固体電池の出力特性の向上に極めて有効であることを明らかにしました。今後この技術をベースとして、安全性の高い全固体電池について高出力化への道筋を示すことができれば、移動体用電源やロードレベリング(電力負荷平準化)用電源としての応用が大いに期待されます。

2.競合技術への強み

1)安全性の向上:現在は電解質として、有機電解液を使用していますが、これを無機固体電解質に置き換えることで、発火・液漏れなどの危険性がなくなります。

2)固体電解質材料の特性向上:硫化物系をベースとする固体電解質の作製プロセスを検討し、従来の硫化物電解質の2倍以上の室温で5.0×10-3 S cm-1という極めて高い導電率を示す固体電解質の開発に成功しました。

3)電極-電解質界面の特性向上:電極活物質の周りにイオン伝導性の固体電解質相を自己的に形成させることで、電極-電解質間の良好な固体界面を構築することに成功しました。また電極活物質の表面処理によって、全固体電池の特性が向上することも分かりました。

3.今後の展望

これまでに開発してきた電極-電解質界面の構築手法の中で、全固体電池の出力特性の向上が最も期待できるのは、電極活物質の表面処理です。今後はこの手法にターゲットを絞り込み、表面処理プロセスに用いる材料の最適化を行うことで、電池の作動電流密度の向上を図ります。また、電極-電解質界面の微細構造について詳細に検討することによって、電池特性向上のメカニズムの解明に努めて行きます。また、硫化物材料の化学的安定性を高めて、安全性のさらなる向上も図っていきたいと思います。これにより全固体電池のより一層の高性能化を図ることが期待でき、実用化が少しでも早く実現できるようにしていきたいと考えています。

すべての画像