液中放電堆積加工によるワイヤ切断工具の高速製作法とそれを用いた加工法の開発【産技助成Vol.36】

独立行政法人新エネルギー・産業技術総合開発機構

豊田工業大学工学部

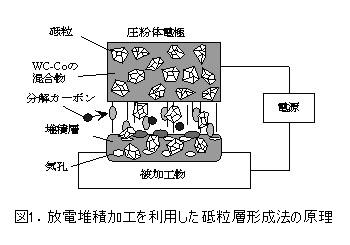

FRPなどの複合材料や硬質材料などのスライシングに強みを有する高強度な被膜を持つ

ワイヤソーの製造技術を開発。放電堆積加工(注1)によりワイヤ切断工具を製作

電解放電加工(注2)との複合利用によりワイヤソー単独による

切断加工より加工速度と加工品質を向上

豊田工業大学工学部

FRPなどの複合材料や硬質材料などのスライシングに強みを有する高強度な被膜を持つ

ワイヤソーの製造技術を開発。放電堆積加工(注1)によりワイヤ切断工具を製作

電解放電加工(注2)との複合利用によりワイヤソー単独による

切断加工より加工速度と加工品質を向上

(注2) 塩化ナトリウムや水酸化ナトリウム水溶液などの電解液に浸したガラスやセラミックスなどの絶縁性材料の工作物に、陰極である工具電極先端を軽く押し付ける。40V程度の電圧を印加すると、工具電極表面全体が気泡に覆われる。その中で発生する放電の熱によって、工作物と電解液との化学反応が促進されることにより加工が進むことを利用した加工法。

※図表は、リンク先をご参照下さい。

http://prtimes.jp/data/corp/890/ab53d17627e14f255c402f9106e7fac4.pdf

【新規発表事項】

独立行政法人新エネルギー・産業技術総合開発機構(NEDO技術開発機構)の産業技術研究助成事業(予算規模:約50億円)の一環として、豊田工業大学工学部先端工学基礎学科の教授、古谷克司氏は、液中放電堆積加工によるワイヤ切断工具の高速製作法とそれを用いた加工法の開発をしました。

この技術は、FRPなどの複合材料や硬質材料などのスライシングに対して高強度な被膜を持つワイヤソーを製造する技術で、放電堆積加工によりワイヤ切断工具を製作するとともに、電解放電加工との複合利用により、これまでのワイヤソー単独による切断加工よりも加工速度と加工品質を格段に向上させるものです。硬質層は磨耗しても再度堆積加工し、硬質層を再付着させることで芯材がリサイクル可能となり、ワイヤソーのライフサイクル面で見たコスト低減も期待でき、高価なダイヤモンド砥粒を使わない新しい低コストなワイヤソーが製造できます。従来のニッケル電着による固定砥粒ワイヤソー(注3))の製造法を放電堆積加工にすることで、劇毒物の使用が不要となり製造現場の労働安全環境の向上、製造廃棄物(劇毒物やさまざまな薬品の廃液処理)の減少などが期待でき、電解放電加工との複合化によって加工速度、加工品質向上が期待されます。

また、従来の加工法では電着処理装置等が必要なため設備の大きさは従来数十メートル程度のスペースが必要でしたが、本技術では30センチ角程度の設備に縮小が可能です。

(注3) ワイヤソーには遊離砥粒ワイヤソーと固定砥粒ワイヤソーがある。遊離砥粒ワイヤソーは、往復するピアノ線に砥粒を混入したスラリをかけながら切断する。ワイヤの動きに引きずられるように砥粒が運動し、被加工物表面を切削・除去していく。固定砥粒ワイヤソーは、ピアノ線にニッケル電着(ニッケルを陽極とし、ニッケルイオンが含まれる水溶性中に、被処理材のピアノ線を浸漬させ陰極とし、直流電流をかけて電着する方法)などで砥粒が強固に付着されており、それを切刃としてのこぎりのように切断する。

(a)本事業で開発したワイヤソー製造装置で作ったワイヤソー。全周に硬質層が形成されている

(b)直径5mmのガラス棒の切断結果。加工液(注4)をかけずに加工。

(c)幅10mmの玄武岩の切断結果。加工液をかけずに加工。

(d)加工液をかけずにワイヤソーを2000回往復させた時の切り込み深さと加工荷重の関係。

図2(d)では被加工物に幅20mmの銅を用いた。60mmのストロークに対し2秒で被加工物を往復させた。短時間に同一箇所を用いて切断することになり、ワイヤソーは通常より磨耗しやすい条件となる。したがって寿命の試験も兼ねていた。このような切断加工条件下で、芯線が同一直径のワイヤソーの切断特性を比較した。「放電堆積加工」はステンレスの芯線に本技術で堆積処理したもの、「電着」は芯線となるピアノ線(鋼製)の表面にニッケル電着でダイヤモンド砥粒を付着させた市販のダイヤモンドワイヤソー、「レジン」は樹脂(注5)でダイヤモンド砥粒を付着させた市販のダイヤモンドワイヤソーである。

実験の結果、放電堆積加工により製作したワイヤソーでは、硬度は低いが靱性の高い銅、アルミや繊維強化樹脂など、目詰まりしやすい材料に対して有効であることが分かった。また通常の切削工具にも用いられるタングステンカーバイドの凹凸が切刃として働くため、砥粒を混入しなくても加工が可能となった。

切り込み荷重が大きくなると切刃ひとつあたりの除去量が増加するため、加工深さは増加する。しかし同時に切りくずの排出が困難になるため目詰まりが激しくなる。そのため、4.5Nでは加工深さが低下したと考えられる。

(注4) 切断加工では潤滑作用と冷却作用により切断加工時の発熱を低減し、ワイヤソーの磨耗を低減するために切削油剤が用いられることが多い。切削油剤にはそのまま使用する非水溶性切削油剤と水で希釈する水溶性切削油剤がある。近年、この廃液を減らすために加工液を使わない、または最少量にする加工法が多用されるようになっているため、図2(b)~(d)では加工液をかけずに切断加工を行った。

(注5) フェノール樹脂などの熱硬化性樹脂が用いられることが多い。

1.研究成果概要

現在は、ダイヤモンド砥粒をニッケル電着によりピアノ線に付着させたダイヤモンドワイヤソーが主流であるが、本研究で開発した放電堆積加工によるワイヤソーは、通常の切削工具に用いられる材料であるタングステンカーバイドで堆積層が形成されているため、ダイヤモンド砥粒を含まなくても切断能力があると言う特徴がある。また、砥粒を付着させている電着層の機械的強度、耐熱性も切断能力向上にとって重要になるが、この点ではダイヤモンドワイヤソーよりも優れている。したがって、切断対象の材料によっては大きなメリットが期待できる。ただし現時点ではシリコンインゴットやガラス等の硬質材料の切断においては、切断能力、耐磨耗性は,ダイヤモンドワイヤソーのレベルにまだ至っていないという課題がある。しかし、電解放電加工との複合化によって加工速度、加工品質を向上できる可能性が実験により見出されている。今後さらに研究を進めることにより、ダイヤモンドワイヤソーに匹敵する性能を出すことを目指している。

また製造方法や装置に関しては、製造装置の小型化、工具芯材のリサイクル化、劇毒物の不使用というメリットもある。

2.競合技術への強み

1.圧倒的なスケールメリット:現在の製造設備では、ワイヤーを塩酸などの劇毒物やさまざまな薬品の中を進ませて砥粒を付着させるため、少なくとも数十メートル程度の大きさが必要となる。しかし、新開発の設備では放電設備と小型電極送り機構のみで済むため、30センチ角、高さ40センチ程度で済む。

2.ワイヤソー製造工程に劇毒物を使用する必要がない:現在の設備は塩酸などの薬品による悪臭の対策が必要であるが、本技術ではそれら劇毒物の使用が不要。

3.ワイヤ切断工具芯線のリサイクルが可能。

4.放電加工油にチタン粉末を混入する手法を用いると、薄板電極を用いて狙った場所に硬質層を形成することができる。そのため、ランダムや千鳥配列などの任意の堆積パターンを形成できる。また、堆積加工時間を変化させることで、堆積層の厚さを制御できる。そのため、切刃高さを制御することもでき、その結果、目詰まりしやすい材料への適用が可能となる。また、堆積層は、タングステンカーバイドやチタンカーバイドのような硬質材料であるため砥粒保持力も向上している。

3.今後の展望

マイクロマシン展2007の出展の際に知り合った企業から素材切断の問い合わせがあり、現在も検討を継続中である。その他の企業からも引き合いが出始めていて、本テーマ以外の事項に関しても共同研究、情報交換が進みつつある。

また、連携企業以外からもさまざまな素材の切断可能性の問い合わせがあり、当初のターゲットであった硬脆材料(注8)(シリコンインゴット等)以外の切断対象として、たとえば繊維強化樹脂(FRP)などにも拡大する予定。さらに、惑星探査機器への応用に関する検討も開始している。

今後、電解放電加工以外の電気加工法との複合化、3次元形状加工やワイヤ切断工具製作速度のさらなる向上に向けて、加工機の要素技術や構造の改善を含めて研究を進めていく予定である。

(注8) 硬くて脆い(もろい)材料のこと。シリコンインゴット、ガラス、セラミックス、岩石等が相当する。

4.参考

成果プレスダイジェスト: 豊田工業大学教授 古谷 克司氏

すべての画像