トンネル覆工裏込め注入工法「スペースパック工法®」で使用するカーボンネガティブタイプの可塑性注入材を開発

~CO2排出量を削減するトンネルリニューアル技術を実現~

株式会社大林組(本社:東京都港区 社長:蓮輪賢治)は、トンネルの覆工や護岸などの補修に用いる裏込め注入工法「スペースパック工法」において、新たにカーボンネガティブを実現する可塑性注入材を開発しました。

1. 開発の背景

近年、防災・減災、国土強靭化に向けた社会資本ストックの維持・整備は社会的な課題となっており、政府方針のもと、老朽インフラの補修・修繕工事や耐震補強が急務となっています。

中でもトンネル構造物においては、老朽化によって覆工コンクリートと背面地山の間にできる背面空洞が、覆工コンクリートのひび割れの発生原因となることから、その対策が必要となっています。

当社は、可塑性(静置状態では形状を保持するが、振動・加圧により容易に流動する特性)を持つ注入材を充てんすることで、背面空洞を確実に塞ぎ、トンネル構造物の耐久性・安定性の向上を実現する「スペースパック工法」を2001年に開発しました。その後、技術改良を重ねながら、小規模トンネルから長大トンネル工事まで延べ31件に適用したほか、同工法はトンネル以外にも適用可能であることから、護岸、堤防、高架橋の基礎などの補修でも適用してきました。

一方、2050年のカーボンニュートラル実現に向け、建設工事におけるCO2排出量削減に向けた技術開発が求められている中、当社はコンクリートにCO2を吸収し固定化した炭酸カルシウムを主成分とする粉体を混ぜ合わせることでカーボンネガティブを実現できる「クリーンクリートN®」(※1)を2022年に開発しました。

今般、「スペースパック工法」において、「クリーンクリートN」の技術を用いることにより、カーボンネガティブを実現できる可塑性注入材を開発しました。

2. 本技術の特長

(1) 注入材製造時のCO2排出量を実質ゼロ以下に削減

従来、「スペースパック工法」の注入材は、通常の「標準型」とセメント系接合材の一部を高炉スラグに置き換えた「低炭素型」を使用してきました。

今回開発したカーボンネガティブタイプの注入材は、標準型の可塑性注入材にCO2を吸収し固定化した炭酸カルシウムを主成分とする粉体を混合することで、標準型注入材と比べて、製造時のCO2排出量を最大約130%削減できます。

また、従来の低炭素型注入材に同様の処置を行いカーボンネガティブタイプとすることで、製造時のCO2排出量を最大約250%削減することが可能です。

(2)従来と同様の性能・施工性を維持

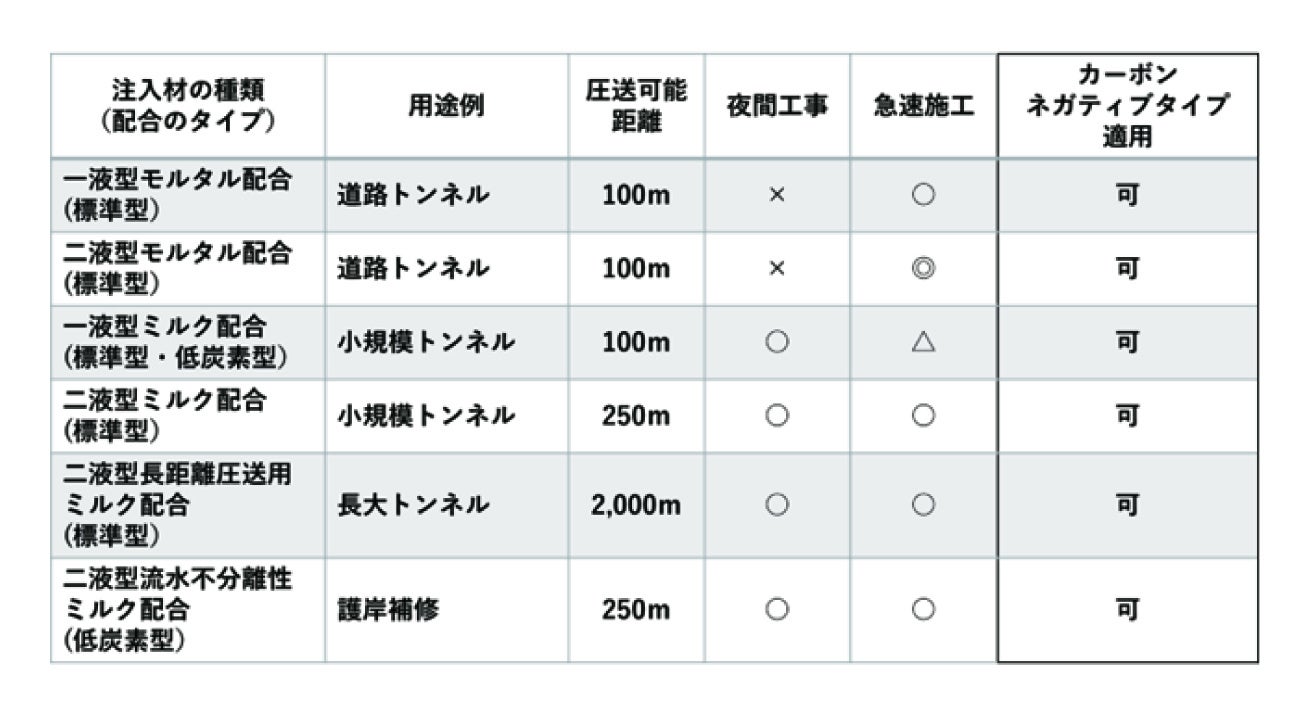

トンネル覆工裏込め注入材に必要な強度、流動性、充填性などの性能に加えて、さまざまな用途に対応した性能(長距離圧送性、流水不分離性)も確保したまま、カーボンネガティブを実現します。また、施工性にも優れており、従来と同様の方法で施工できます。

3. 今後の展望

当社は、トンネル以外の護岸・堤防・高架橋の基礎などにも幅広く応用が可能なカーボンネガティブタイプの可塑性注入材を積極的に提案し、安全・安心なインフラリニューアルを推進するとともに、脱炭素社会に向けた社会資本整備に貢献していきます。

※1 製造工程でのカーボンネガティブを実現する「クリーンクリートN™」を開発(2022.4.15付)

関連情報

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像