サントリー食品インターナショナル(株)と(株)日立製作所が協創、「サントリー天然水 北アルプス信濃の森工場」において高度なトレーサビリティと工場経営・働き方のDXを実現するIoT基盤を構築

工場内データを統合・利活用し、全体最適かつ進化し続ける次世代ファクトリーモデルをめざす

サントリー食品インターナショナル株式会社(代表取締役社長:齋藤 和弘/以下、サントリー食品)とサントリープロダクツ株式会社(代表取締役社長:中村 卓)は、グループ会社※と協働し、株式会社日立製作所(執行役会長兼執行役社長兼CEO:東原 敏昭/以下、日立)との協創を通じて、本日稼働開始した新工場「サントリー天然水 北アルプス信濃の森工場」(所在地:長野県大町市/以下、新工場)において、高度なトレーサビリティと工場経営・働き方のデジタルトランスフォーメーション(DX)を実現するIoT基盤を構築し、活用を開始しました。

新工場におけるIoT基盤を活用したDX(例:さまざまな情報を表示するダッシュボード)

新工場におけるIoT基盤を活用したDX(例:さまざまな情報を表示するダッシュボード)

サントリー食品インターナショナル株式会社(代表取締役社長:齋藤 和弘/以下、サントリー食品)とサントリープロダクツ株式会社(代表取締役社長:中村 卓)は、グループ会社※と協働し、株式会社日立製作所(執行役会長兼執行役社長兼CEO:東原 敏昭/以下、日立)との協創を通じて、本日稼働開始した新工場「サントリー天然水 北アルプス信濃の森工場」(所在地:長野県大町市/以下、新工場)において、高度なトレーサビリティと工場経営・働き方のデジタルトランスフォーメーション(DX)を実現するIoT基盤を構築し、活用を開始しました。

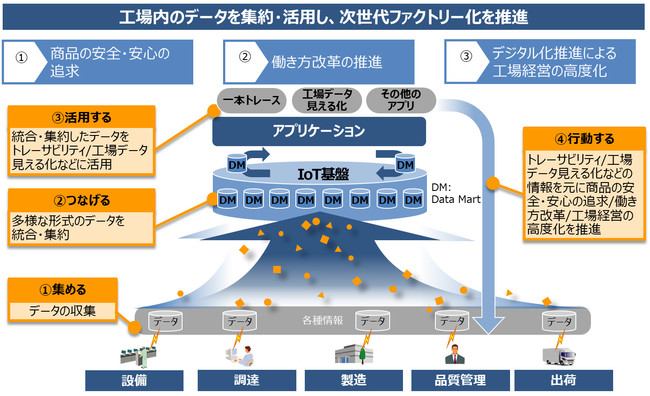

これまでは、工程・ライン単位でデータを集約・活用する個別最適に留まっていましたが、今回新工場に構築したIoT基盤は、日立のLumada*1ソリューションを結集し、工場全体の生産設備・機器に加え、調達、製造、品質管理、出荷などのITシステムからさまざまなデータを高速に収集・統合し、それらのデータを紐づけ、搭載したアプリケーションで活用することで、全体最適かつ進化し続ける次世代ファクトリーモデルをめざします。※サントリーMONOZUKURIエキスパート株式会社、サントリーシステムテクノロジー株式会社

■サントリー食品の新工場におけるIoT基盤の特長

(1)商品の安全・安心の追求

これまで、商品ごとの製造・検査履歴のトレースには、担当者が作業記録の中から関連する情報を収集して影響範囲の調査を行っていたことから、作業に時間と経験・ノウハウが必要でした。今回、商品1本ごとに製造・検査履歴情報と品質情報を紐づけて統合管理する、高度なトレーサビリティシステムを搭載しました。これにより、消費者から商品に関する問い合わせを受けた際、情報の照会および説明対応を迅速に行うことが可能になります。また、生産設備・機器に軽微なエラーが発生した際、即座に製造・検査履歴をトレースして影響範囲を特定し、その設備を通過した商品の品質に問題がないかどうか迅速に確認を行えるとともに、蓄積したデータを分析することで、エラー原因究明を迅速に行うことができ、恒常的な品質改善につなげていくことが可能となります。

(2)働き方改革の推進

工場内では、報告書作成や問い合わせ対応に必要なデータの収集・加工など、人手に頼ったルーチン業務が依然として多く残っていました。今回、工場内の生産設備・機器やITシステムからのデータを基に、必要な時に必要な情報を目的別にダッシュボード上で見える化・分析できるアプリケーションを搭載しました。これにより、従来人手に頼っていたデータ収集・加工のルーチン業務をデジタル化・自動化できることから、リモートワークの推進と業務効率の向上の両立を図ることが可能になります。このように、ニューノーマル時代に対応した働き方改革を推進するとともに、人にしかできない、より創造的な業務へのシフトを図ります。

(3)デジタル化推進による工場経営の高度化

これまでは工程・ライン単位でデータを集約・利活用する個別最適に留まっていましたが、日立の複数のLumadaソリューションを組み合わせたIoT基盤により、各ラインで毎分1,000本の製造能力を持つ工場全体の生産設備・機器と各ITシステムからデータを収集・統合し、全体最適視点で活用していきます。具体的には、高頻度で発生する生産データを「Hitachi Digital Supply Chain/IoT*2」を用いて高速かつ安定的に収集・伝送し、それらのデータをデータ統合・分析基盤「Hitachi IoT-Platform for industry*3」で統合することにより、生産の現場視点でのデータ分析や最適化に必要なデータの抽出・紐づけとアプリケーションでの利用を容易にします。このようにIoT基盤を活用して工場全体での見える化・デジタル化を推進することで、PDCAサイクルの迅速化や新たな気づきを与えるなど、工場経営のさらなる高度化を図っていきます。

■取り組みの背景

飲料メーカーでは、安全・安心の実現に向けて、厳格な生産・品質管理とともに、商品のサプライチェーン全般に関するさまざまな問い合わせに対して迅速に対応・説明することが求められています。また、近年の急速なデジタル化の進展や昨今の新型コロナウイルスの感染拡大に伴い、工場内のデータと先進デジタル技術を活用した工場経営・業務の変革と3密を回避した従業員の安全性の向上の両立といったニューノーマルに対応した新しい働き方が求められてきています。

こうした中、SCM*4をはじめとした生産活動の革新に注力するサントリー食品と、自らが製造業として培ってきたプロダクト、OT*5、ITの知見を生かしてデジタル技術を活用したLumadaソリューションを提供する日立は、これまで、AIを活用した生産計画立案システム*6に関する協創に取り組んできました。今回の協創では、変化する社会背景を受けて、デジタル技術を駆使した次世代ファクトリーモデルに資するテーマとして、新工場において高度なトレーサビリティと工場経営・働き方のDXを実現するIoT基盤の構築に取り組みました。

■今後の予定

サントリー食品では今後、本プロジェクトにて構築した次世代ファクトリーモデルを活用、評価し、その他自社工場への展開も想定しています。本モデルを通じ、サントリー食品のものづくりの力をさらに強固にすることで、お客さまへさらに安全、安心、高品質な製品の提供を継続していきます。

日立では今後、本協創を通じて得た技術・ノウハウを活用し、SCM全体でのさらなるトレーサビリティ高度化に向けて取り組んでいくとともに、Lumadaの製造業向けソリューションとしてグローバルに事業展開し、お客さまの社会価値・環境価値・経済価値の向上に貢献していきます。

IoT基盤を活用した次世代ファクトリーモデルの概念図

IoT基盤を活用した次世代ファクトリーモデルの概念図

https://www.hitachi.co.jp/products/it/lumada/

*2 Hitachi Digital Supply Chain/IoT:OTレイヤーである生産設備/センサー/既存業務システムに対応したインタフェースを利用しデータ収集しIoTシステムと連携するシステム。

https://www.hitachi.co.jp/products/it/industry/solution/dsc/dsc_iot.html

*3 Hitachi IoT-Platform for industry:企業内のデータ、センサーデータ、SNSのデータなど、多種多様なデータを統合し、さまざまな観点で分析するためのデータ統合・分析基盤。

https://www.hitachi.co.jp/products/it/IoTM2M/list/hipfi/

*4 SCM:Supply Chain Management

*5 OT:Operational Technology(制御・運用技術)

*6 2018年10月31日発表サントリー食品インターナショナル(株)・(株)日立製作所ニュースリリース「サントリー食品と日立が協創を通じてAIを活用した生産計画立案システムを開発」

https://www.hitachi.co.jp/New/cnews/month/2018/10/1031.html

■本件に関するお客さまからのお問い合わせ先

サントリー食品インターナショナル株式会社 ホームページ

http://suntory.jp/sbf/

株式会社日立製作所 産業・流通ビジネスユニット お問い合わせフォーム

https://www8.hitachi.co.jp/inquiry/it/industry/general/form.jsp

以上

すべての画像

- 種類

- その他

- ビジネスカテゴリ

- ソフトドリンク・アルコール飲料その他

- ダウンロード