4社に1社が「国内」「国産」へ回帰 サプライチェーン混乱による調達難が最大の理由 日本国内の「生産能力」や「コスト競争力」が課題

国内回帰・国産回帰に関する企業の動向調査

新型コロナウイルスの感染拡大や地政学的リスクの高まりなどを背景に、海外からの原材料・商品等の調達難および価格の高騰が続いている。

こうしたなか、一部の企業では生産拠点や調達先などの国内への回帰のほか、国産品への切り替えの動きが表れている。そこで、帝国データバンクは、企業の国内回帰や国産品への切り替えについて調査を実施した。本調査は、TDB景気動向調査2022年12月調査とともに行った。

こうしたなか、一部の企業では生産拠点や調達先などの国内への回帰のほか、国産品への切り替えの動きが表れている。そこで、帝国データバンクは、企業の国内回帰や国産品への切り替えについて調査を実施した。本調査は、TDB景気動向調査2022年12月調査とともに行った。

<調査結果(要旨)>

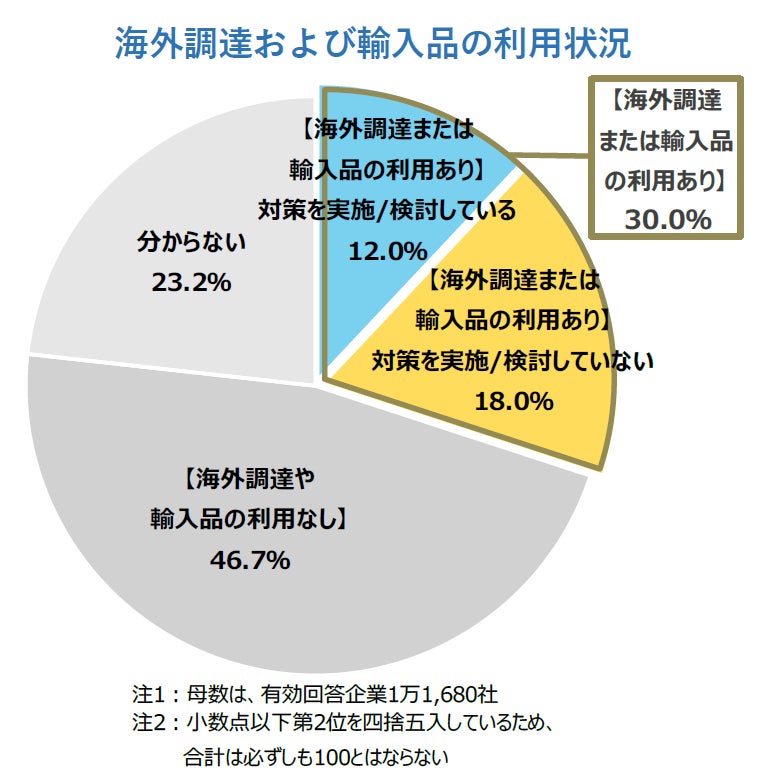

海外調達または輸入品利用企業は全体の3割、仕入単価DIは国内調達企業より高い

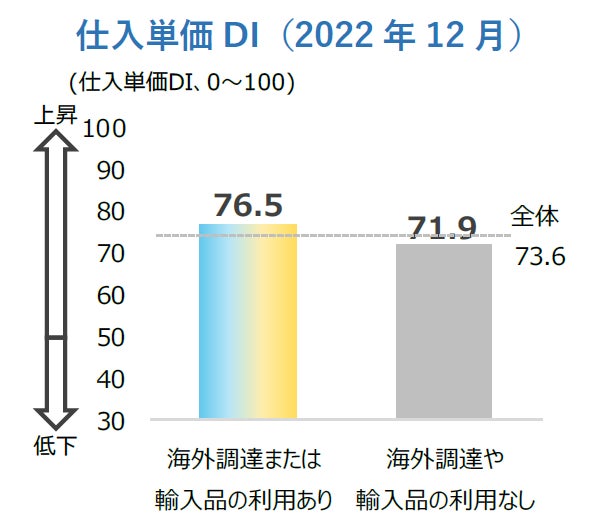

企業の仕入単価の変化を示す「仕入単価DI」(50を上回ると前年同月と比べて仕入単価が上昇、下回ると低下していることを表す)をみると、「海外調達または輸入品の利用あり」企業は76.5となり全体の73.6を上回っている。一方、「海外調達や輸入品の利用なし」は71.9となっており、海外調達等を行っている企業の方が仕入単価はより高まっている。

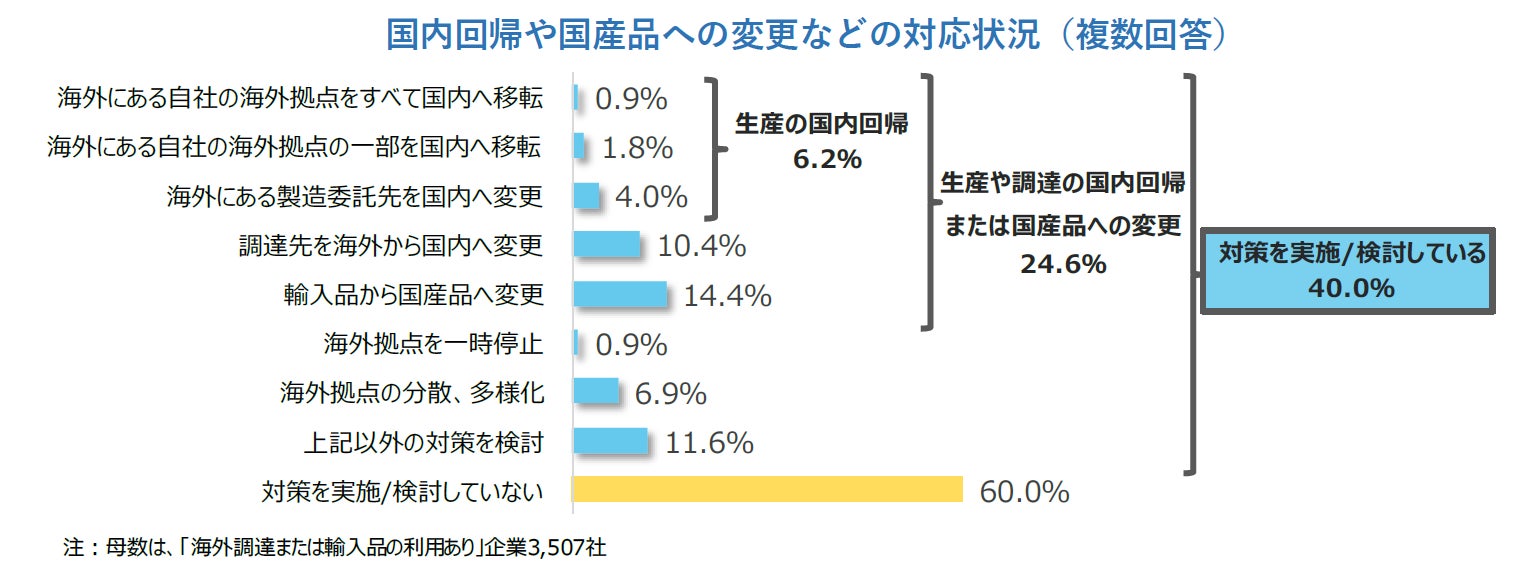

また、「海外にある製造委託先を国内へ変更」(4.0%)、「海外にある自社の海外拠点の一部を国内へ移転」(1.8%)、「海外にある自社の海外拠点をすべて国内へ移転」(0.9%)といった『生産の国内回帰』[1]に該当する項目のいずれかを選択した企業は6.2%となった。

そのほかにも、「海外拠点の分散、多様化」は6.9%となり、「海外から国内への移転ではなく、完全な撤退・廃止を検討している」(築炉工事、神奈川県)のような「上記以外の対策を検討」は11.6%となった。

総じて、海外調達または輸入品の利用をしている企業のうち、何らかの対策を「実施/検討している」企業は40.0%だった。なかでも『生産や調達の国内回帰または国産品への変更』(24.6%)は約4社に1社となった[2]。

一方で、「対策を実施/検討していない」は60.0%となり、国内での調達が難しいとの意見が多く聞かれた。

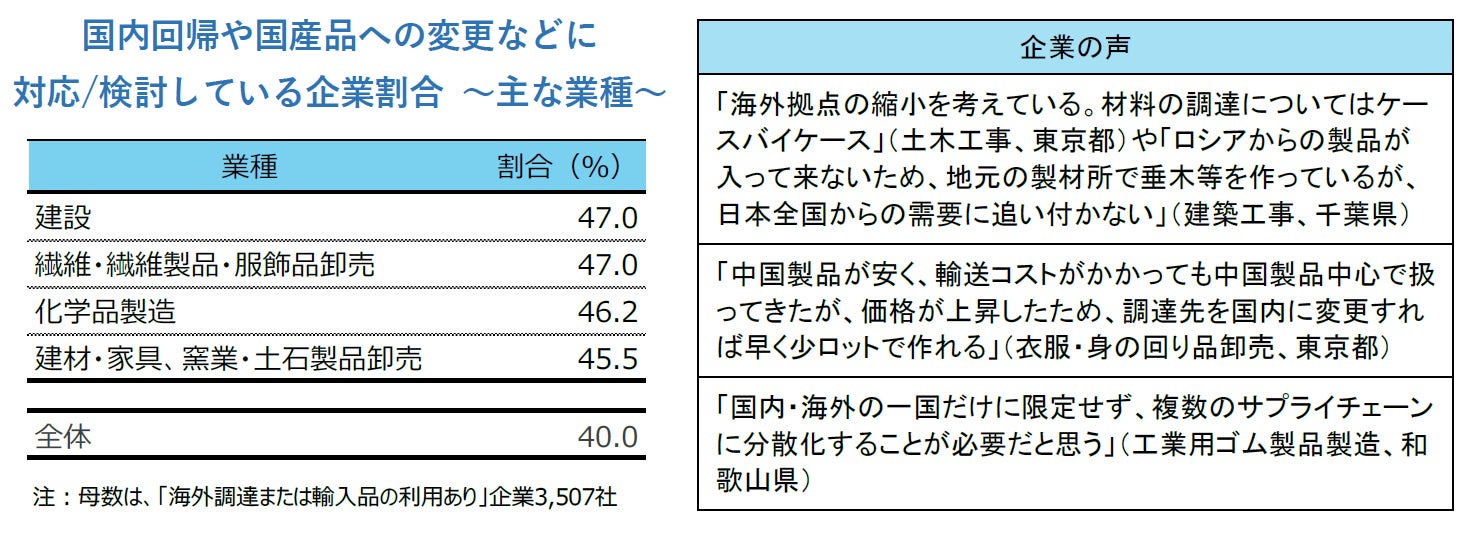

特に建設業、アパレルの卸売業で国内回帰・多様化や国産品への変更の実施割合が高い

国内回帰・多様化や国産品への変更などの「対策を実施/検討している」企業を主な業種でみると、「建設」「繊維・繊維製品・服飾品卸売」はいずれも47.0%と、全体(40.0%)を7.0ポイント上回った。

また、「化学品製造」(46.2%)や「建材・家具、窯業・土石製品卸売」(45.5%)も全体より5ポイント以上高くなっている。企業から生産拠点の多様化に前向きな様子もうかがえた。

中国進出企業の約6社に1社が拠点の国内回帰・多様化などを実施または検討

米中貿易摩擦に加え、新型コロナウイルスの感染拡大を背景とした中国ロックダウンなどを背景に、近年は特に脱「中国依存」の動きがみられている。「中国での製造をベトナムに切り替えるように現地調査を実施して、発注を予定。予想以上にベトナムの製造能力が上がっている。すでに米国のアパレル系サプライヤーはベトナムに切り替えていることを確認した」(がん具・娯楽用品卸売、群馬県)といったコメントがあがっていた。他方、「中国との分断は経済的にあり得ないが最低限のリスク分散をしている」(包装用品卸売、広島県)というように、脱「中国依存」に難しさを感じている声も複数聞かれた。

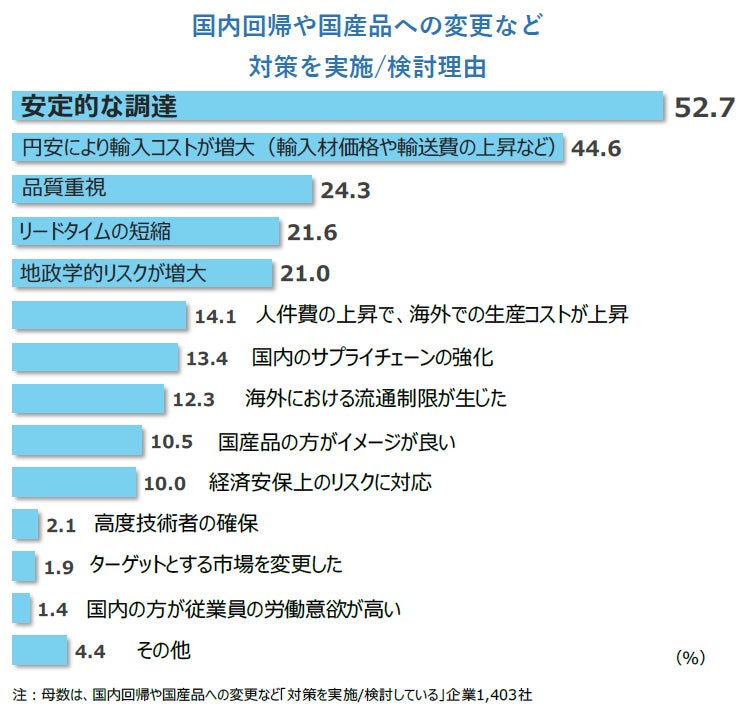

国内回帰等の理由、「安定的な調達」が半数超。「円安により輸入コストが増大」は4割にのぼる

次いで、輸入材価格や輸送費の上昇など「円安により輸入コストが増大」が44.6%で続いた。また、「金属部品の業界では、品質がより良い国産品の価格が輸入品と変わらなくなっているため、すでに国産品への切り替えが行われている。ただし円安が解消されればまた海外からの調達が増えると思う」(一般機械器具卸売、福岡県)とあるように、輸入価格の上昇に加え、「品質重視」(24.3%)を理由にしている企業もみられた。

以下、「リードタイムの短縮」(21.6%)やロシア・ウクライナ情勢や台湾有事など「地政学的リスクが増大」(21.0%)も約2割となった。また、「人件費の上昇で、海外での生産コストが上昇」は14.1%と、海外移転の1つの背景であった海外の人件費の相対的な安さというメリットが薄くなっている可能性が示唆された。

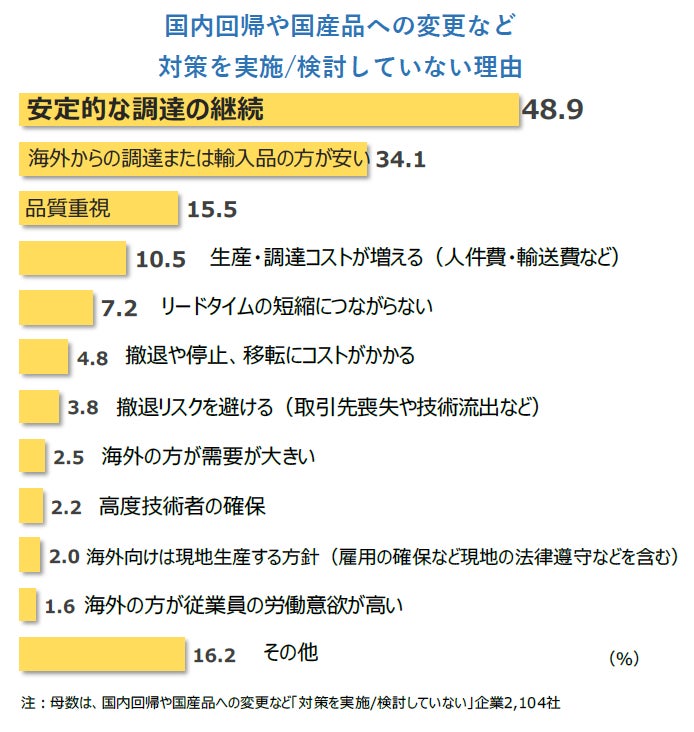

対策を検討していない理由、「安定的な調達の継続」が 5割近くでトップ

海外調達または輸入品の利用をしているが、対策を検討していない企業2,104社にその理由を尋ねたところ、「安定的な調達の継続」が48.9%で最も高くなった(複数回答、以下同)。次いで「海外からの調達または輸入品の方が安い」が34.1%で続き、以下、「品質重視」(15.5%)、人件費・輸送費などの「生産・調達コストが増える」(10.5%)などが並んだ。

「国産材の利用を進めようと努力しているが、供給数量、価格等で輸入品にかなわない」(木材・竹材卸売、神奈川県)とあるように、国内回帰/国産回帰をしたいものの、国内における生産能力やコストの問題などで、なかなか進めることができない企業が一定数存在した。また、人手不足問題や職人の高齢化による廃業などを懸念する声もあり、国内回帰や国産品への変更における課題は多岐にわたる。

企業の声

本調査の結果によると、海外調達または輸入品の利用をしている企業のうち、4割が生産拠点などを海外から国内へ回帰・多様化や国産品への変更など対策を実施/検討している。なかでも『生産や調達の国内回帰または国産品への変更』は約4社に1社だった。対策の実施理由について、「安定的な調達」が半数超でトップとなった。一方で、対策を実施/検討していない企業は6割となり、そのうち半数近くは海外調達の方が安定的な調達を継続できることを理由にしている。また、3割の企業で海外調達や輸入品の方がコストを抑制できると考えていたほか、国内における人手不足を懸念する企業も多い。

昨年急速に下落していた為替相場は落ち着きがみられており、輸入価格は抑制されつつあるとみられる。しかし、米中貿易摩擦やウクライナ情勢といった地政学的リスク、新型コロナウイルス感染の拡大によるロックダウンなどサプライチェーンに支障をきたすさまざまなリスクは潜んでいる。国内調達はそういったリスクを軽減させるほか、生産ノウハウの蓄積や技術革新が行われ、国内企業の競争力向上につながるとの期待も大きい。また、国内回帰だけにとどまらず、拠点や調達先を一国に限定せずに各国に上手く分散・再配置することもサプライチェーンリスクへの備えと言える。

国内外ともに不確実性が高まっているなか、企業はさまざまなリスクを想定したうえで自社にとって最適な調達体制を見極めることの重要性が増している。また、政府による国内回帰を促す政策や国内生産能力・生産効率アップのための支援策が打ち出されているなか、企業はそれらを活用しながらピンチやリスクをビジネスチャンスと捉え、将来に向けた事業変革を行っていくことが肝要となろう。

- 「海外調達または輸入品の利用あり」企業は30.0%だった一方、「海外調達や輸入品の利用なし」は46.7%、「分からない」は23.2%だった

- 海外調達または輸入品の利用をしている企業のうち、拠点や調達先を国内へ回帰・第三国へ移転または国産品への変更など「対策を実施/検討している」企業は40.0%となり、特に「建設」「繊維・繊維製品・服飾品卸売」で割合が高かった。

海外調達等をしている企業のうち『国内回帰または国産品への変更』は約4社に1社となった - 対策を実施または検討する理由について、「安定的な調達」が52.7%でトップとなり、「円安により輸入コストが増大」(44.6%)が続いた

- 対策を検討していない理由について、「安定的な調達の継続」が48.9%で半数近くとなり、「海外からの調達または輸入品の方が安い」が34.1%で続いた

海外調達または輸入品利用企業は全体の3割、仕入単価DIは国内調達企業より高い

企業の仕入単価の変化を示す「仕入単価DI」(50を上回ると前年同月と比べて仕入単価が上昇、下回ると低下していることを表す)をみると、「海外調達または輸入品の利用あり」企業は76.5となり全体の73.6を上回っている。一方、「海外調達や輸入品の利用なし」は71.9となっており、海外調達等を行っている企業の方が仕入単価はより高まっている。

また、「海外にある製造委託先を国内へ変更」(4.0%)、「海外にある自社の海外拠点の一部を国内へ移転」(1.8%)、「海外にある自社の海外拠点をすべて国内へ移転」(0.9%)といった『生産の国内回帰』[1]に該当する項目のいずれかを選択した企業は6.2%となった。

そのほかにも、「海外拠点の分散、多様化」は6.9%となり、「海外から国内への移転ではなく、完全な撤退・廃止を検討している」(築炉工事、神奈川県)のような「上記以外の対策を検討」は11.6%となった。

総じて、海外調達または輸入品の利用をしている企業のうち、何らかの対策を「実施/検討している」企業は40.0%だった。なかでも『生産や調達の国内回帰または国産品への変更』(24.6%)は約4社に1社となった[2]。

一方で、「対策を実施/検討していない」は60.0%となり、国内での調達が難しいとの意見が多く聞かれた。

- 『生産の国内回帰』は、「海外にある自社の海外拠点をすべて国内へ移転」「海外にある自社の海外拠点の一部を国内へ移転」「海外にある製造委託先を国内へ変更」のいずれかを選択した企業

- 『生産や調達の国内回帰または国産品への変更』は『生産の国内回帰』「輸入品から国産品へ変更」「調達先を海外から国内へ変更」のいずれかを選択した企業。「対策を実施/検討している」は『生産や調達の国内回帰または国産品への変更』「海外拠点の分散、多様化」「海外拠点を一時停止」「上記以外の対策を検討」のいずれかを選択した企業

特に建設業、アパレルの卸売業で国内回帰・多様化や国産品への変更の実施割合が高い

国内回帰・多様化や国産品への変更などの「対策を実施/検討している」企業を主な業種でみると、「建設」「繊維・繊維製品・服飾品卸売」はいずれも47.0%と、全体(40.0%)を7.0ポイント上回った。

また、「化学品製造」(46.2%)や「建材・家具、窯業・土石製品卸売」(45.5%)も全体より5ポイント以上高くなっている。企業から生産拠点の多様化に前向きな様子もうかがえた。

中国進出企業の約6社に1社が拠点の国内回帰・多様化などを実施または検討

米中貿易摩擦に加え、新型コロナウイルスの感染拡大を背景とした中国ロックダウンなどを背景に、近年は特に脱「中国依存」の動きがみられている。「中国での製造をベトナムに切り替えるように現地調査を実施して、発注を予定。予想以上にベトナムの製造能力が上がっている。すでに米国のアパレル系サプライヤーはベトナムに切り替えていることを確認した」(がん具・娯楽用品卸売、群馬県)といったコメントがあがっていた。他方、「中国との分断は経済的にあり得ないが最低限のリスク分散をしている」(包装用品卸売、広島県)というように、脱「中国依存」に難しさを感じている声も複数聞かれた。

国内回帰等の理由、「安定的な調達」が半数超。「円安により輸入コストが増大」は4割にのぼる

次いで、輸入材価格や輸送費の上昇など「円安により輸入コストが増大」が44.6%で続いた。また、「金属部品の業界では、品質がより良い国産品の価格が輸入品と変わらなくなっているため、すでに国産品への切り替えが行われている。ただし円安が解消されればまた海外からの調達が増えると思う」(一般機械器具卸売、福岡県)とあるように、輸入価格の上昇に加え、「品質重視」(24.3%)を理由にしている企業もみられた。

以下、「リードタイムの短縮」(21.6%)やロシア・ウクライナ情勢や台湾有事など「地政学的リスクが増大」(21.0%)も約2割となった。また、「人件費の上昇で、海外での生産コストが上昇」は14.1%と、海外移転の1つの背景であった海外の人件費の相対的な安さというメリットが薄くなっている可能性が示唆された。

対策を検討していない理由、「安定的な調達の継続」が 5割近くでトップ

海外調達または輸入品の利用をしているが、対策を検討していない企業2,104社にその理由を尋ねたところ、「安定的な調達の継続」が48.9%で最も高くなった(複数回答、以下同)。次いで「海外からの調達または輸入品の方が安い」が34.1%で続き、以下、「品質重視」(15.5%)、人件費・輸送費などの「生産・調達コストが増える」(10.5%)などが並んだ。

「国産材の利用を進めようと努力しているが、供給数量、価格等で輸入品にかなわない」(木材・竹材卸売、神奈川県)とあるように、国内回帰/国産回帰をしたいものの、国内における生産能力やコストの問題などで、なかなか進めることができない企業が一定数存在した。また、人手不足問題や職人の高齢化による廃業などを懸念する声もあり、国内回帰や国産品への変更における課題は多岐にわたる。

企業の声

- 「国産品はリードタイムや安心感もあり回帰したいが、国内も材料不足による納期遅延、原材料・燃料高騰による製品の値上げ、また職人の高齢化による廃業など多くの問題があり、回帰できる状況ではない」(精密機械器具卸売、東京都)

- 「国産品(特に電気関係)の納期が軒並み伸びており、長いものは1年待ち。国産品にしたくてもこちらの希望納期に納まらず実現は難しい」(荷役運搬設備製造、神奈川県)

- 「すでに量産品のほとんどを海外の子会社で製造しており、設備・人材的にも国内への移転は非常にハードルが高い」(SW電源等製造、愛知県)

本調査の結果によると、海外調達または輸入品の利用をしている企業のうち、4割が生産拠点などを海外から国内へ回帰・多様化や国産品への変更など対策を実施/検討している。なかでも『生産や調達の国内回帰または国産品への変更』は約4社に1社だった。対策の実施理由について、「安定的な調達」が半数超でトップとなった。一方で、対策を実施/検討していない企業は6割となり、そのうち半数近くは海外調達の方が安定的な調達を継続できることを理由にしている。また、3割の企業で海外調達や輸入品の方がコストを抑制できると考えていたほか、国内における人手不足を懸念する企業も多い。

昨年急速に下落していた為替相場は落ち着きがみられており、輸入価格は抑制されつつあるとみられる。しかし、米中貿易摩擦やウクライナ情勢といった地政学的リスク、新型コロナウイルス感染の拡大によるロックダウンなどサプライチェーンに支障をきたすさまざまなリスクは潜んでいる。国内調達はそういったリスクを軽減させるほか、生産ノウハウの蓄積や技術革新が行われ、国内企業の競争力向上につながるとの期待も大きい。また、国内回帰だけにとどまらず、拠点や調達先を一国に限定せずに各国に上手く分散・再配置することもサプライチェーンリスクへの備えと言える。

国内外ともに不確実性が高まっているなか、企業はさまざまなリスクを想定したうえで自社にとって最適な調達体制を見極めることの重要性が増している。また、政府による国内回帰を促す政策や国内生産能力・生産効率アップのための支援策が打ち出されているなか、企業はそれらを活用しながらピンチやリスクをビジネスチャンスと捉え、将来に向けた事業変革を行っていくことが肝要となろう。

- 「国別海外進出企業データ」は帝国データバンクが提供するパッケージ型商品。事業所、または関係会社(何らかの資本・人的関係があると判断できる企業)が指定国に存在する日本企業のリストデータ

- 日本企業の進出国ランキングは外務省「海外進出日系企業拠点数調査 2021年調査結果」より

- 『自社拠点の国内回帰または多様化、一時停止』は、「海外にある製造委託先を国内へ変更」「海外にある自社の海外拠点の一部を国内へ移転」「海外拠点の分散、多様化」「海外拠点を一時停止」のいずれかを選択した企業

- 「国別海外進出企業データ」上複数の国に進出した企業を除き、「中国」「アメリカ」「タイ」それぞれ一国のみに進出している企業のみを対象とした

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像