パナソニックが「平成25年度 省エネ大賞」で最多4件受賞

左から:吉村社長/エコシステムズ、渕上事業部長/ランドリー、本間役員、高田製造総括/キッチン

左から:吉村社長/エコシステムズ、渕上事業部長/ランドリー、本間役員、高田製造総括/キッチン

なお、今回の受賞事例は2014年1月29日から31日まで東京ビッグサイトにおいて開催されているENEX2014「第38回地球環境とエネルギーの調和展」会場内のアワードコーナー(東3ホール展示会場内)にて、紹介されています。

今回の受賞対象となった取り組みの概要は、下記の通りです。

【製品・ビジネスモデル部門】

■省エネルギーセンター会長賞

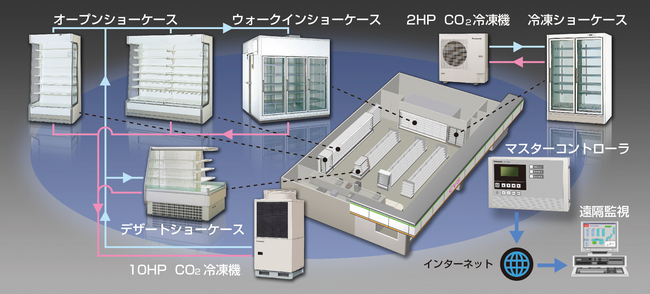

<CO2冷媒を採用したノンフロン冷凍システム>

CO2冷媒システム概要(コンビニ店舗事例)

CO2冷媒システム概要(コンビニ店舗事例)

本製品は、国内初(※1)CO2冷媒を採用した店舗用ノンフロン冷凍システムです。CO2冷媒は省エネを確保することは困難と考えられていましたが、本製品では、2段圧縮ロータリーコンプレッサとスプリットサイクルの新規開発により、CO2冷媒対応(高圧対応)及び高効率化を実現しました。また、ショーケース本体と冷凍機の運転状況を確認して店舗全体を統合管理制御するマスターコントローラを採用することで、システム全体としての最適運転が可能になりました。本システムの採用により、HFC(R404A)冷凍システムに対し、年間のCO2排出量を58%削減すると同時に、冷凍条件で25.4%、冷蔵条件で16.2%の消費電力量の低減を実現しました。

※1:2010年5月25日時点(パナソニック調べ)

・ノンフロン冷凍システム:http://www2.panasonic.biz/es/cold-chain/cfcfree/

■省エネルギーセンター会長賞

パナソニック ななめドラム洗濯乾燥機 NA-VX9300

パナソニック ななめドラム洗濯乾燥機 NA-VX9300

<新エコヒートポンプエンジン搭載「ななめドラム洗濯乾燥機」>

品番:NA-VX9300L/R、NA-VX730S L/R、NA-VX7300 L/R

本製品は、ヒートポンプ乾燥方式の改良による省エネと、大容量化、洗浄力の向上を実現したエコナビ機能(※2)搭載のドラム式洗濯乾燥機です。とくに、乾燥性能の高効率化を図るため、乾燥ファンの最適配置による熱交換器の大型化や、ホースの大口径化および乾燥フィルターの面積拡大による圧力損失の低減に取り組みました。その結果、乾燥時の消費電力を約10%削減(2012年度モデル NA-VX8200比)、1回当たりの洗濯乾燥運転時(6kg)の消費電力量600Whを実現しています。合わせて、熱交換器の自動洗浄機能を追加し、長期使用時における性能維持にも取り組みました。

また、本体の横幅を変えずに、ドラム槽の直径の拡大を実現し、まとめ洗いに対応するとともに、ジェットバブルシステムや浸透ジェットシャワーや温水ヒーター搭載により、洗浄力の向上と洗濯時間の短縮を可能とし本質機能を向上させました。また、ボディに再生樹脂を採用するなど、省資源にも取り組みました。

※2:センサー技術などにより家電自ら電力・水使用量を制御し、ムダを抑える機能。

・洗濯機/衣類乾燥機

http://panasonic.jp/wash/

【省エネ事例部門】

■省エネルギーセンター会長賞

パナソニック エコシステムズ株式会社

<経営層を含めた全員活動での継続した最先端省エネ工場への取り組み>

パナソニック エコシステムズ株式会社 春日井工場

パナソニック エコシステムズ株式会社 春日井工場

本工場は製造拠点統合を機に省エネ型の工場へリニューアルし、環境に関する長期目標を達成すべく、経営層を含めた推進体制で省エネに取り組んでいます。具体的には、(1)断熱を考慮した工場建物、太陽光発電、地熱利用空調の導入、(2)生産プロセスでは原動と生産工程間を連携したシステム構築、(3)樹脂成形に金属光造形金型の採用等を実施しました。これらの取り組みの結果、平成19~24年度の5年間でエネルギー消費量31%(原油換算2,550kl)の削減を達成。また、工場内の省エネノウハウを「eco見える化室」にて展示・共有し、社外にも公開することで、従業員全員の省エネ教育を促進するとともに省エネ活動の社会への拡大に貢献しています。

・パナソニック エコシステムズが「2013愛知環境賞」で優秀賞を受賞 ~「エネルギーの見える化による工場省エネ活動」に高い評価~

http://panasonic.co.jp/news/topics/2013/108824.html

・パナソニック エコシステムズ ホームページ:http://panasonic.co.jp/es/peses/

■省エネルギーセンター会長賞

パナソニック株式会社 アプライアンス社

<トップユニットの加熱レス接着工法開発によるCO2削減>

パナソニック株式会社 アプライアンス社 神戸工場

パナソニック株式会社 アプライアンス社 神戸工場

IHクッキングヒーターの製造工場において、省エネ活動の一環としてモノづくりのプロセスを改善することで加熱レスを実現し、CO2削減を達成した事例です。従来、トップユニット部の製造工程では、板金部材とガラスの接着に加熱硬化型の接着剤を使用していたため加熱処理が必要でしたが、新たに加熱レス接着剤(常温硬化型)を開発し、さらにガラスやステンレスの表面に接着点を増やす工法に改善を加え、加熱レスを実現しました。 その結果、従来の工法と比べ、消費電力量96%(318,008kWh/年)、CO2排出量130トン/年の削減を達成しました。

・アプライアンス社 ホームページ:http://panasonic.co.jp/ap/

<関連情報>

▼パナソニックのCSR・環境

http://panasonic.net/sustainability/jp/

▼省エネルギーセンター/平成25年度「省エネ大賞」受賞者の決定について

http://www.eccj.or.jp/bigaward/winner13/index.html

▼ENEX2014公式サイト

http://www.low-cf.jp/

すべての画像

- 種類

- 経営情報

- ビジネスカテゴリ

- 環境・エコ・リサイクル電気・ガス・資源・エネルギー

- ダウンロード