製造現場の6割が「原因究明の長期化」に苦慮。3人に1人が“原因不明のまま”対策を講じている危うい実態

株式会社NEXER・製造現場における不良・トラブル発生時の原因究明に関する調査

■製造現場で発生する不良・トラブル

ものづくりの現場では、予期せぬ不良品やトラブルが発生することがあります。

こうした問題に直面したとき、スピーディーに原因を突き止められるかどうかは、製造業にとって非常に重要な課題です。原因究明が長引けば、生産ラインの停滞や追加コストの発生につながりかねません。

ということで今回は工場・作業場向け監視カメラ『カイゼンカメラSopak-C』と共同で、製造業・工場勤務の経験がある全国の男女200名を対象に「製造現場における不良・トラブル発生時の原因究明」についてのアンケートをおこないました。

※本プレスリリースの内容を引用される際は、以下のご対応をお願いいたします。

・引用元が「株式会社NEXERとカイゼンカメラSopak-Cによる調査」である旨の記載

・カイゼンカメラSopak-C(https://mfg.kobayashi.bz/sopakc/)へのリンク設置

「製造現場における不良・トラブル発生時の原因究明に関するアンケート」調査概要

調査手法:インターネットでのアンケート

調査期間:2025年12月17日 ~ 12月23日

調査対象者:事前調査で「製造業・工場勤務の経験がある」と回答した全国の男女

有効回答:200サンプル

質問内容:

質問1:製造現場で不良品やトラブルが発生した際、原因究明に時間がかかってしまうことはありましたか?

質問2:不良やトラブルが発生した際、主にどのような方法で原因究明を行いましたか?(複数選択可)

質問3:「原因がわからないまま対策を打った」「作業者に聞いても原因が特定できなかった」という経験はありますか?

質問4:その結果どうなりましたか?

質問5:原因究明において「もっとこうだったら良かった」と感じることは何ですか?(複数選択可)

質問6:中でも、もっとも「もっとこうだったら良かった」と感じることを教えてください。

質問7:その理由を教えてください。

※原則として小数点以下第2位を四捨五入し表記しているため、合計が100%にならない場合があります。

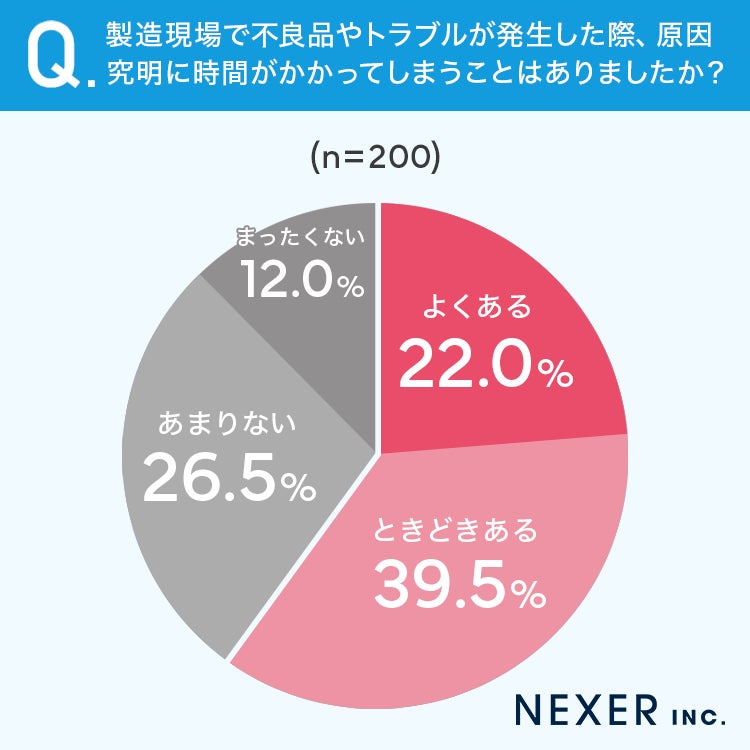

■61.5%が「原因究明に時間がかかったことがある」と回答

製造業・工場勤務の経験がある方に、製造現場で不良品やトラブルが発生した際、原因究明に時間がかかってしまうことはあったか調査しました。

結果は「よくある」が22.0%、「ときどきある」が39.5%となり、合わせて61.5%の方が原因究明に時間がかかった経験があると回答しました。一方で「あまりない」は26.5%、「まったくない」は12.0%でした。

多くの製造現場で、不良やトラブルが起きた際の原因特定に苦労していることがうかがえます。

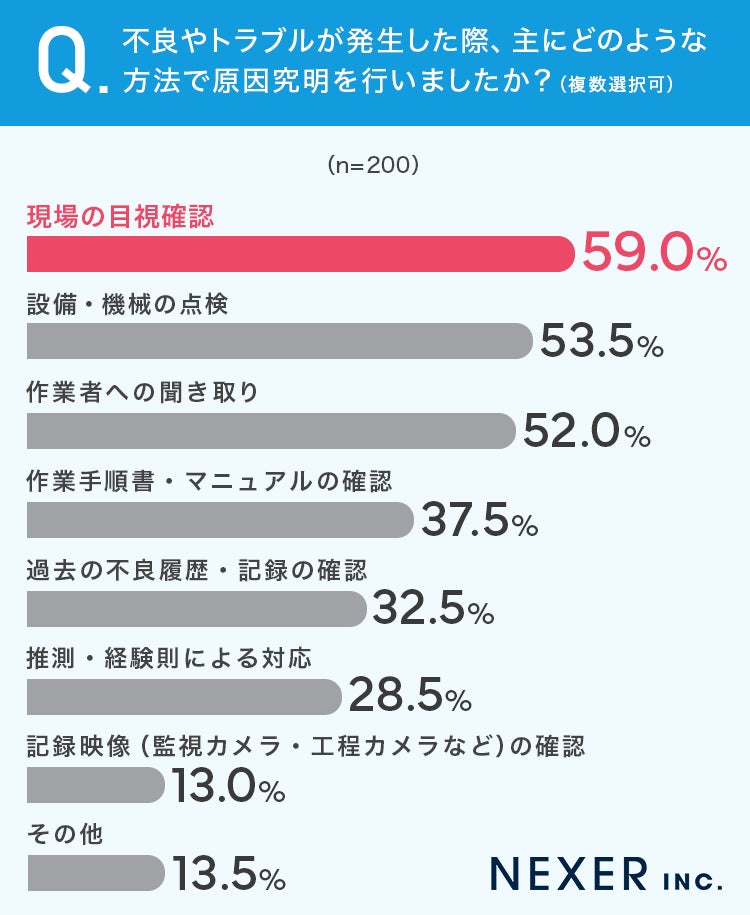

■原因究明の方法、最多は「現場の目視確認」で59.0%

続いて、不良やトラブルが発生した際、主にどのような方法で原因究明を行ったか聞きました。

最も多かったのは「現場の目視確認」で59.0%でした。

次いで「設備・機械の点検」が53.5%、「作業者への聞き取り」が52.0%と続きます。

そのほか「作業手順書・マニュアルの確認」は37.5%、「過去の不良履歴・記録の確認」は32.5%でした。

一方「推測・経験則による対応」も28.5%と一定数存在し、「記録映像(監視カメラ・工程カメラなど)の確認」は13.0%にとどまりました。現場では人の目や経験を中心に原因究明が行われている実態がうかがえます。

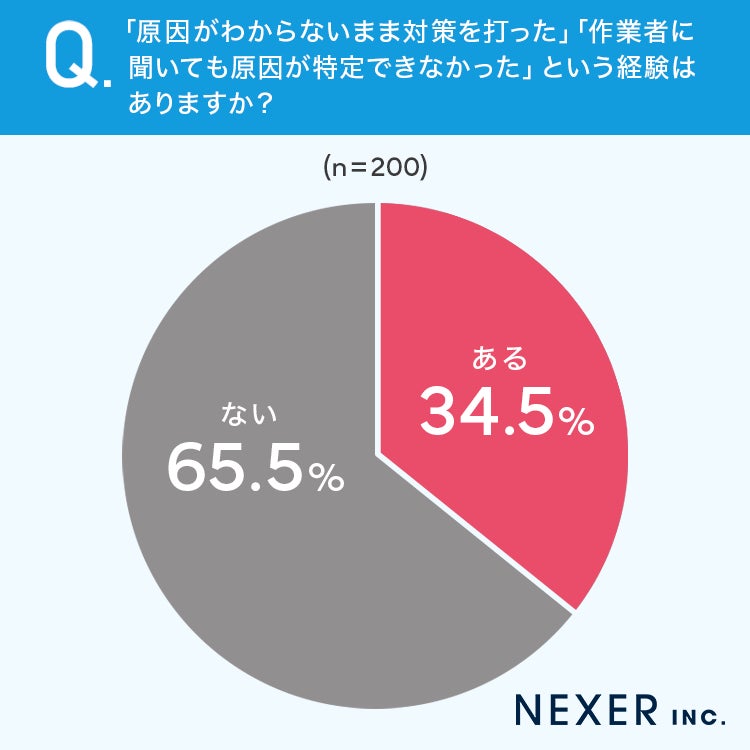

■34.5%が「原因がわからないまま対策を打った」経験あり

次に「原因がわからないまま対策を打った」「作業者に聞いても原因が特定できなかった」という経験の有無を聞いてみました。

その結果「ある」と回答した方は34.5%でした。

3人に1人以上が、原因がはっきりしないまま何らかの対応をせざるを得なかった経験を持っていることがわかります。

原因がわからないまま対策を講じたことで、現場にどのような影響が出たのかを聞いてみたので、一部を紹介します。

その結果どうなりましたか?

・商品全部を破棄、やり直し。(30代・女性)

・商品の出荷停止。(30代・男性)

・しばらくは安定して動いていたが、同じトラブルが再発した。(40代・男性)

・結局原因不明。うやむやになった。(50代・男性)

・原因が特定できないまま不具合が再現しなくなったため、関連部門の説得に時間を要した。(60代・男性)

原因不明のまま対策を打った結果、商品の廃棄や出荷停止、同じトラブルの再発など、深刻な影響が報告されています。

■原因究明で「もっとこうだったら良かった」と感じること

原因がわからないまま対策を打った経験がある方に、原因究明の場面で「もっとこうだったら良かった」と感じた点を聞きました。

複数選択では「不良発生時の状況をすぐ振り返れる仕組みがほしかった」が44.9%で最多でした。次いで「作業データ・ログが自動で記録されていれば良かった」が43.5%、「原因分析の専門人員がいれば良かった」が30.4%と続きます。

さらに「最も強く感じたこと」を尋ねると「不良発生時の状況をすぐ振り返れる仕組みがほしかった」が31.9%で最も多くなりました。

次いで「作業データ・ログが自動で記録されていれば良かった」が23.2%、「工程ごとの映像記録が残っていれば良かった」が14.5%でした。

原因究明の場面で「もっとこうだったら良かった」と感じた理由も聞いてみたので、回答の一部を紹介します。

「不良発生時の状況をすぐ振り返れる仕組みがほしかった」

・いつ問題が発生したかすぐにわかると被害が最小限になるので。(30代・男性)

・時間が経つほど他の作業に追われて追求する時間がなくなる。結果、また次でいいやとなってしまう。(30代・男性)

・聞き取りなどあいまいな事が多すぎたので、もっと明確化するべきだった。(50代・男性)

・不具合発生時の状態保持と記録は不具合解析に非常に重要なため。(60代・男性)

・担当者の作業の記憶以外に原因の推定ができないので。(60代・男性)

「作業データ・ログが自動で記録されていれば良かった」

・記録の書き損じ、忙しくて書けなかったなどがあると、後から聞いても曖昧なものばかりで解決しないから。(30代・女性)

・操作環境がどのように推移しているのか確認できるので。(40代・男性)

・どの時点で起こったかがわかると原因究明が早い。(50代・男性)

・短い単位での記録が残っていないので原因がよくわからなかった。(60代・男性)

・人手がかからない記録方法は現場は助かる。(70代・男性)

「工程ごとの映像記録が残っていれば良かった」

・記録が一番大事だから。(40代・男性)

・24時間操業なので、つねに人の目で監視するわけにはいかないので。(40代・男性)

・映像があれば有力なヒントが得られるから。(50代・男性)

・記憶は結構あいまいなことが多いので記録を取ることが最良かと……。(60代・男性)

忙しい現場では記録が後回しになりやすく、人の記憶に頼ると情報が曖昧になってしまうことが課題になっているといえます。

■まとめ

今回の調査では、製造現場の6割以上が原因究明に時間がかかった経験を持ち、3割以上が原因が特定できないまま対策を打たざるを得なかったことがわかりました。

原因究明の方法は、目視確認や聞き取りなど従来のやり方が中心です。ただ、記録が残っていなかったり、記憶が曖昧だったりすることで、原因を絞り込めないケースもあるようです。

実際に「不良発生時の状況をすぐ振り返れる仕組み」や「作業データの自動記録」「工程ごとの映像記録」への要望は高く、こうした仕組みを整えることが、原因究明の効率化や再発防止につながる可能性があります。

品質向上と生産性改善を進めるうえで、現場で起きたことを確実に残し、すぐに振り返れる体制づくりは、今後さらに重要になっていくでしょう。

<記事等でのご利用にあたって>

・引用元が「株式会社NEXERとカイゼンカメラSopak-Cによる調査」である旨の記載

・カイゼンカメラSopak-C(https://mfg.kobayashi.bz/sopakc/)へのリンク設置

【カイゼンカメラSopak-Cについて】

会社名:株式会社小林製作所

所在地:〒924-0855 石川県白山市水島町429-17

代表取締役:小林 靖典

Tel:076-277-7339(直通番号)

【株式会社NEXERについて】

本社:〒170-0013 東京都豊島区東池袋4-5-2 ライズアリーナビル11F

代表取締役:宮田 裕也

URL:https://www.nexer.co.jp

事業内容:インターネットリサーチ、SEO、WEBブランディング、レビューコンテンツ、リアルショップサポート、WEBサイト制作

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像