株式会社オージーエヌの仮想制御デバッグを活用した次世代制御設計サービス 〜3D CADとバーチャル空間による効率的な制御デバッグで生産性向上〜

株式会社オージーエヌは、最新の「仮想制御デバッグ」技術を活用した制御検証サービスを開発・提供しており、自動車部品メーカーや設備設計の大幅なリードタイム短縮が実現可能にしている。

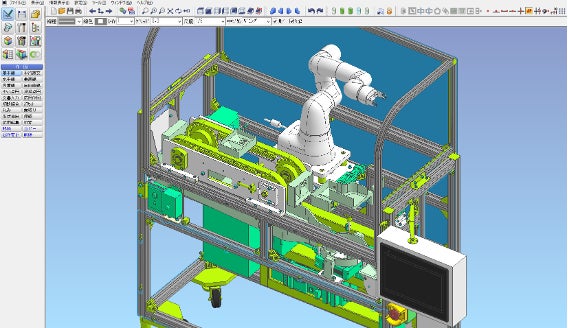

株式会社オージーエヌ(代表取締役 杉浦友昭)は、最新の「仮想制御デバッグ」技術を活用した制御検証サービスを展開しています(デバッグ:コンピュータプログラムや電気機器中のバグ・欠陥を発見および修正し、動作を仕様通りのものとするための作業)。このサービスは、3D CADを駆使し、制御ソフトのデバッグ作業を効率的に行う革新的なソリューションです。3D CADを活用した設計プロセスと連携し、従来の現場でのデバッグ作業に比べ、大幅なリードタイム短縮が実現可能です。

特に、自動車部品メーカーや設備設計を担当する生産技術部門や工機部門に向けて、この「仮想制御デバッグ」は強力なソリューションを提供し、制御検証プロセスを大幅に効率化します。

仮想制御デバッグサービスの詳細

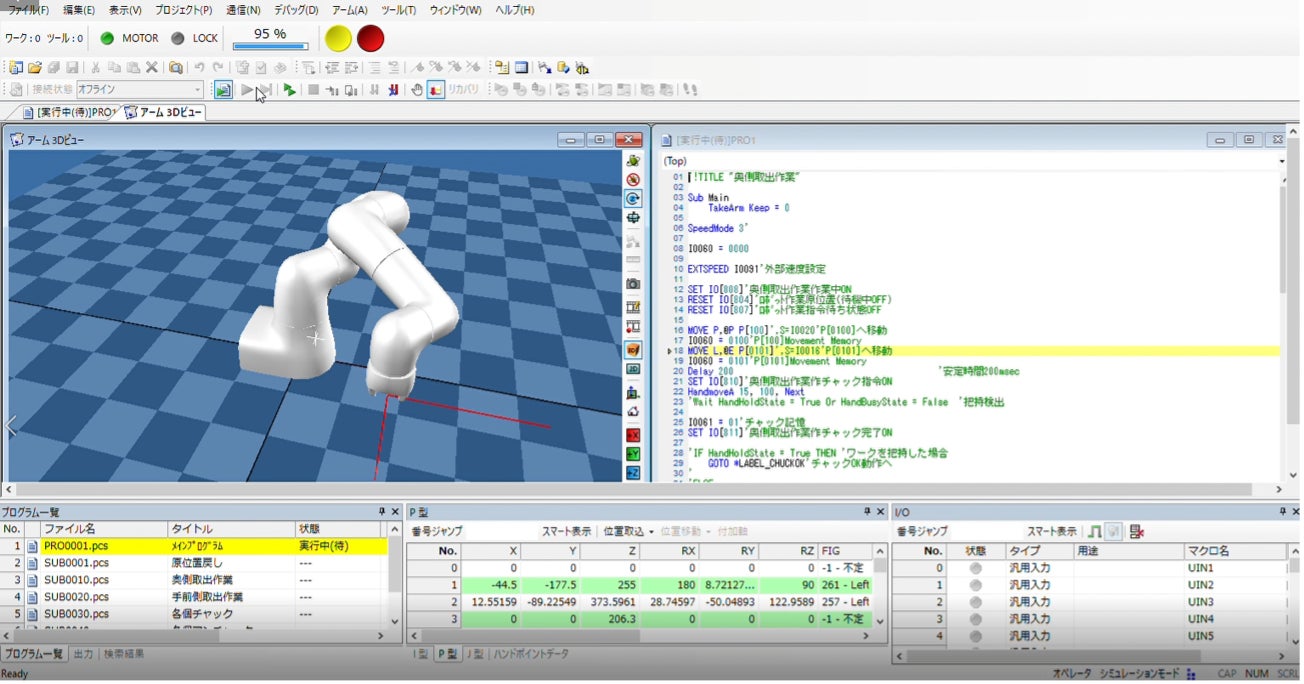

弊社の「仮想制御デバッグ」は、3D CADを利用したモデルをVR(バーチャル空間)内で動かし、実際の設備がなくても制御ソフトを検証できる革新的な技術です。これにより、機械や電気制御のトライ&エラーがバーチャル空間上で完結し、設備の運転前にデバッグを完了させることが可能となります。

この技術は、従来のデバッグ作業で直面していた多くの課題を解消します。特に、大量の制御ソフトを手動(頭の中で)でチェックするプロセスや、設備が現場に到着してから初めてデバッグを行うことによるタイムロスが削減されます。仮想制御デバッグを導入することで、デバッグ作業のリードタイムを最大で約30%短縮できるメリットが得られます。

仮想制御デバッグが解決する具体的課題とそのメリット

仮想制御デバッグ技術は、従来のデバッグ作業における多くの課題を革新的に解決し、作業効率を飛躍的に向上させるソリューションです。以下に、具体的な課題とその解決方法、そして得られるメリットを詳しく説明します。

1. 膨大な制御ソフトの管理とミス検出の負担軽減

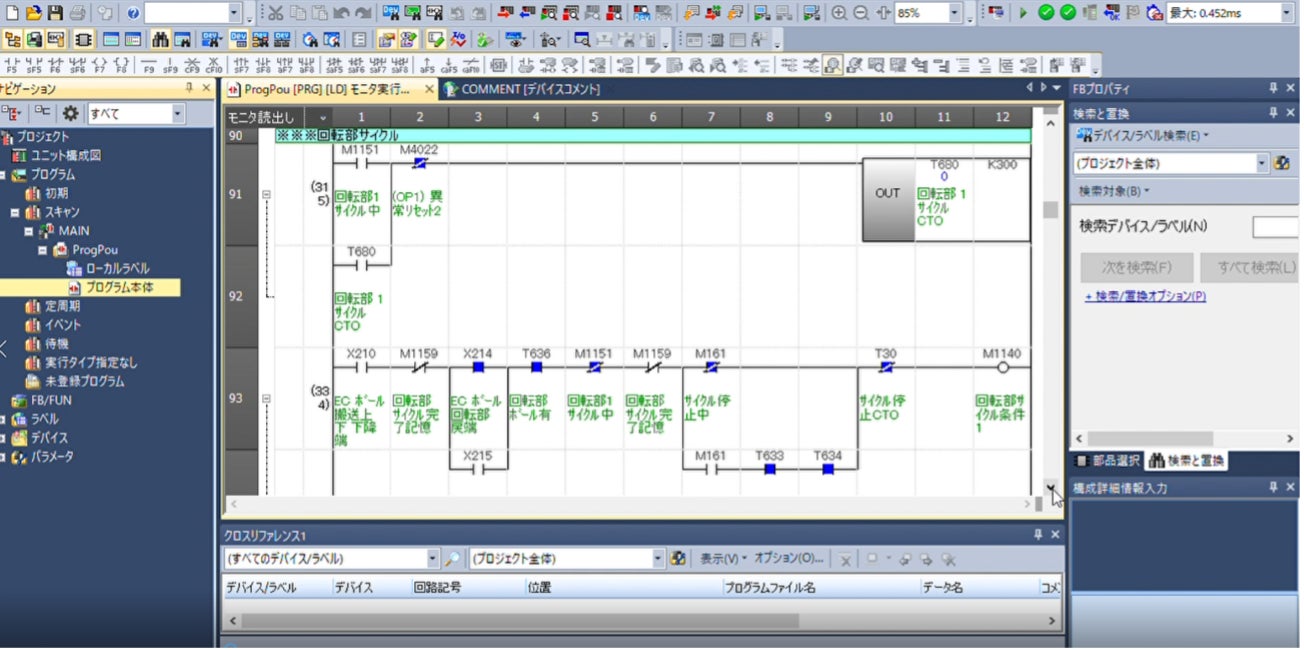

従来の制御プログラムデバッグ(設備がない状態)では、数千行から何万行にも及ぶ制御ソフトを手動で確認する必要がありました。これには非常に時間がかかり、人為的なミスが発生するリスクが常に存在しました。制御ソフトのわずかな誤りでも、制御装置の動作不良を引き起こすため、デバッグは慎重かつ繊細な作業が求められます。しかし、手作業での確認作業では、プログラム全体を精査するのが困難であり、見落としによる不具合が現場で発生することが少なくありませんでした。

しかし仮想制御デバッグでは、3D CADを用いて作成されたモデルとPLCとで通信を行い、バーチャル空間内で実際の制御プログラムに従って動作させます。操作盤の入力に応じたリアルタイムな動作確認も可能です。これにより、制御ソフト中に潜む誤りや不整合を素早く発見することができ、システム全体の動作を視覚化することで、直感的に問題点を特定し、効率的な修正が行えます。

メリット:

人的ミスのリスクを最小限に抑え、制御ソフト検証の精度を向上。

従来の手動チェックに比べ、短時間で大規模な制御ソフトのデバッグが可能。

プログラムの全体像を俯瞰的に確認でき、見落としがなくなる。

2. 現場でのデバッグ時間とコストの削減

従来のデバッグ作業では、設備が実際に現場に設置されるまで制御ソフトの動作確認ができないため、現場でのトラブルシューティングに多くの時間が費やされました。制御ソフトの不具合が現場で発見された場合、その場で修正作業を行うため、リードタイムが大幅に延びることが一般的でした。特に、設備の組み立てが完了してからデバッグを行う場合、修正に伴う作業コストや時間のロスが発生し、生産計画に遅れが出るリスクが常に存在していました。

しかし仮想制御デバッグを導入することで、実際の設備が組み上がる前にバーチャル空間で制御ソフトの事前検証を行うことができます。これにより、実際の設備が組み上がる前にほとんどの不具合を修正でき、現場でのデバッグ作業を大幅に削減します。たとえば、制御システムの動作確認をバーチャル空間内で完了させることで、現場での修正作業や調整にかかる時間を劇的に短縮できます。また、仮想制御デバッグにより、設備の組み立てが完了した段階で早期に運転を開始できる状態になります。

メリット:

現場でのデバッグ作業のリードタイムを最大で30%削減し、全体のリードタイムを短縮。

修理や調整に伴うコスト削減による、プロジェクトのスムーズな進行。

現場でのトラブルを未然に防ぎ、設備の立ち上げを迅速化。

3. トライ&エラーの効率化と設備損傷リスクの回避

制御ソフトのデバッグ作業では、実機を用いてトライ&エラーを行うことが一般的でしたが、このプロセスには設備が物理的に損傷するリスクが伴います。たとえば、誤動作によってスライダーやアクチュエーターが衝突し、部品が破損することがまれに発生します。こうした損傷には高額な修理費用がかかる場合があり、設備の修復に時間がかかるため、作業全体の遅れが生じる可能性がありました。

しかし仮想制御デバッグでは、制御ソフトにミスがあっても、設備の物理的な損傷を心配することなく、何度でも安全にデバッグを行うことができます。例えば、スライダーの故障の際には修理や交換に10万〜20万円ほどかかってきますが、トライ&エラーを仮想空間内で確認できるため、現場での損傷リスクを回避し、損失コストを節約できます。

メリット:

実機を使用しないため、設備の損傷リスクが完全に回避される。

物理的な修理費用や交換費用が不要となり、プロジェクトのコストを削減。

トライ&エラーのプロセスを安全かつ効率的に進めることで、短期間で制御検証を完了。

人(作業者)の安全を確保できる。

4. 遠隔地での制御検証と国際的な対応力の強化

遠隔地に設置された設備の制御デバッグを行う際には、技術者が現地に赴き、現場での動作確認を行う必要がありました。特に、海外に設置された設備の場合、渡航費や移動時間がかかるため、プロジェクトの進行に大きな負担がかかることが課題でした。また、現地でのトラブル対応が遅れると、全体の進捗に悪影響を与えることもありました。

しかし仮想制御デバッグを活用することで、設備が設置されている場所に関係なく、バーチャル空間内で制御検証を行うことができます。たとえば、国内で制御設計を行い、遠隔地や海外にある設備のデバッグを日本国内から実施することが可能です。これにより、渡航の手間や費用が削減され、国際プロジェクトにおいても迅速な対応が実現します。仮想制御デバッグは、国境を超えたプロジェクト運営における課題を大幅に解決し、よりスムーズなプロジェクト進行をサポートします。

メリット:

遠隔地でもバーチャル空間で制御検証ができ、現地への出張軽減。

渡航費用や移動時間を削減し、国際プロジェクトにおけるコスト負担を軽減。

海外設備にもリアルタイムで対応でき、プロジェクト進行を加速化。

仮想制御デバッグは、これらの具体的な課題を解決することで、企業の生産プロセス全体を効率化し、コスト削減と作業精度の向上を実現します。特に、設備設計製作を行う企業や部門にとって、仮想制御デバッグは生産性を大幅に向上させる強力なソリューションとなります。

サービスの価格設定

仮想制御デバッグは、通常のデバッグ業務に加え、3D CADデータの動作設定とPLCとの接続設定費用が別途必要になります。設定費用は設備の規模にもよりますが平均で20万円〜30万円で提供いたします。従来のデバッグ作業と比較しても、リードタイム削減が見込めるため、費用対効果が高く、特に設備設計製作を行う企業や部門にとって有益です。

発表の背景と導入の必要性

電気制御設計者の不足が今後予測される中、設備製作における長時間労働の負担や、機械の故障リスクを軽減する技術の導入が急務となっています。大手企業ではすでに仮想制御デバッグ技術の導入が進んでおり、株式会社オージーエヌも、この流れに乗って効率的な制御検証を支援するためのソリューションを提供します。仮想制御デバッグを導入することで、人材育成や技術者の負担軽減にも貢献することが期待されています。

メディアお問い合わせ先

株式会社オージーエヌ

代表者:杉浦友昭(すぎうらともあき)

担当者:竹内邦彰(たけうちくにあき)

電話番号:0564-53-1013

メールアドレス:k-takeuchi@ogncorp.com

ホームページ:https://www.ogncorp.com/

すべての画像