温度によらず必要な時に力を加えて熱を取り出せる新規合金を開発

日中に蓄えた熱を夜間に効率的に放出する等、蓄熱システムの中核技術に

・材料の蓄熱と放熱を外力で制御する技術を開発

・任意の温度で、新規開発合金に蓄えた熱を取り出すことに成功

・廃熱の有効利用でカーボンニュートラル実現に貢献

・任意の温度で、新規開発合金に蓄えた熱を取り出すことに成功

・廃熱の有効利用でカーボンニュートラル実現に貢献

- 概要

この合金は外力を加えることで、環境温度に関わらず、蓄えた熱を取り出せました。

なお、この技術の詳細は、2023年3月9日(日本時間)に「日本金属学会 春季講演大会」で発表予定です。

下線部は【用語解説】参照

- 開発の社会的背景

特に廃熱を蓄えるだけでなく、必要な時に熱を取り出すことが求められています。例えば、日中に蓄えておいた熱を、夜間気温が下がった時に利用するなどの用途があります。

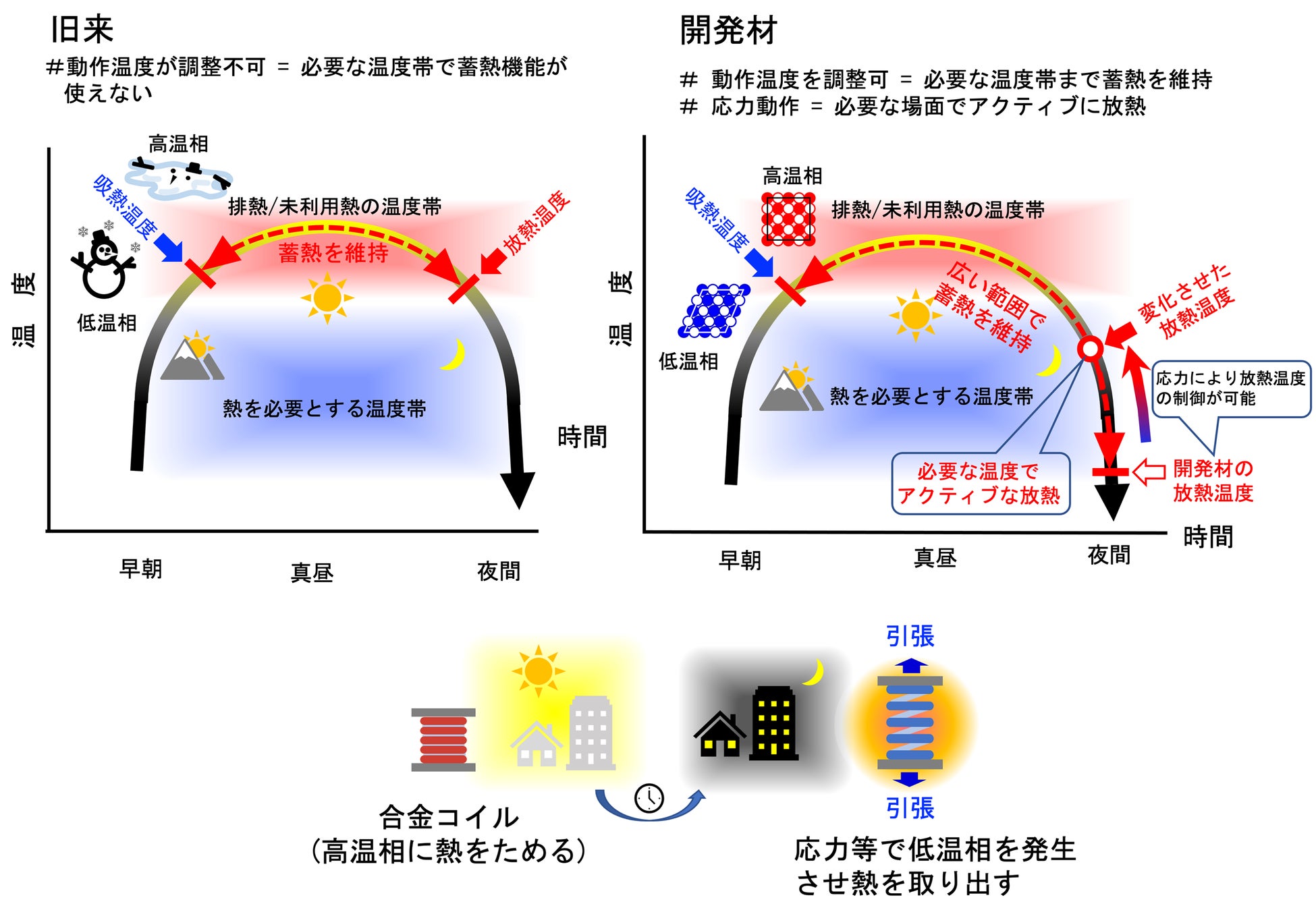

しかし、従来の蓄熱材料は水やパラフィンなどの相変化における融解や凝固に伴う潜熱を利用するため、周囲がある決まった温度にならないと、一般に材料の吸放熱が起きません。

また、吸熱と放熱温度に大きな違いはなく、熱を蓄えた時と同じ温度になると放熱されてしまうため、空間・時間をずらして使える温度帯が限定されることも問題でした。

これに対し、固体における相変態を利用し、応力などの外場で相変態温度を制御して、意図した時にいつでも熱を取り出せる材料の開発を進めてきました。金属で蓄熱材料ができれば、他の蓄熱材料に比べ成形が容易で、熱応答の速い点で優れています。

- 研究の経緯

これまで蓄熱材料は、例えば水と氷のような液体と固体の相変化が利用されてきました。しかしこのような相変化材料は、用途に合った動作温度に変えることが難しく、また吸熱と放熱の温度差が小さいため、高温で蓄熱しても直ちに放出してしまい、実際に利用したい低温まで保持できません。

一方、TiNi系合金を昇温すると、固体のまま結晶構造が低温相から高温相に相変態します。また、高温相は人間の力程度の応力(数十kg程度の物体を持ち上げる力)を加えることで低温相へ相変態可能です。相変態は潜熱による自発的な吸・放熱を伴うので蓄熱に利用できます。

しかし、これまでのTiNi系合金では、実用に要求される大きな潜熱が得られませんでした。また、吸熱と放熱の温度差による制御もできませんでした。

- 研究の内容

その結果、従来の固体-液体の相変化を利用する場合、吸・放熱温度にほとんど差がないのに対し、本開発では、その差を20 ℃以上にできる新規合金が開発でき、この温度間で蓄熱が可能になっています。

加えて、得られた合金に対し数百MPa程度の引張応力(直径1 mm程度のワイヤーに数十kg程度の物体を持ち上げる力)を加えることで、相変態により放熱させ、合金内部の熱を取り出すことに成功しました。

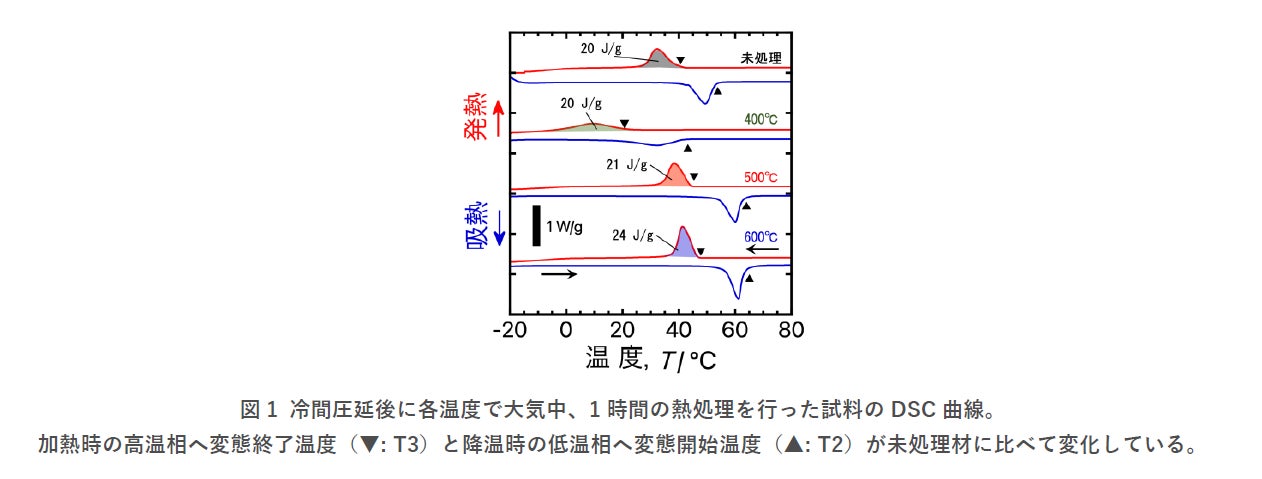

一例として、直径1.5 mmの合金線に断面減少率が35%以上になるまで冷間圧延を行い、それらに対し大気中で400 ℃から600 ℃の温度で1時間の焼鈍処理をしました。

合金の吸熱と発熱の挙動を調べた示差走査熱量計(DSC)の結果を図1に示します。この結果より加熱時の高温相へ変態終了温度(▲)と冷却時の低温相へ変態開始温度(▼)が未処理材と比べて変化していることに加え、その温度差も大きくなっていることがわかります。

冷却時の低温相へ変態する際の熱量をピーク面積から計算すると、いずれの試料でも20〜24 J/g (およそ130〜150 J/cm3)となり、熱処理によって低温相へ変態開始する温度を20 ℃から45 ℃の範囲に調整した試料が、目標とした蓄熱量になることを確認しました。

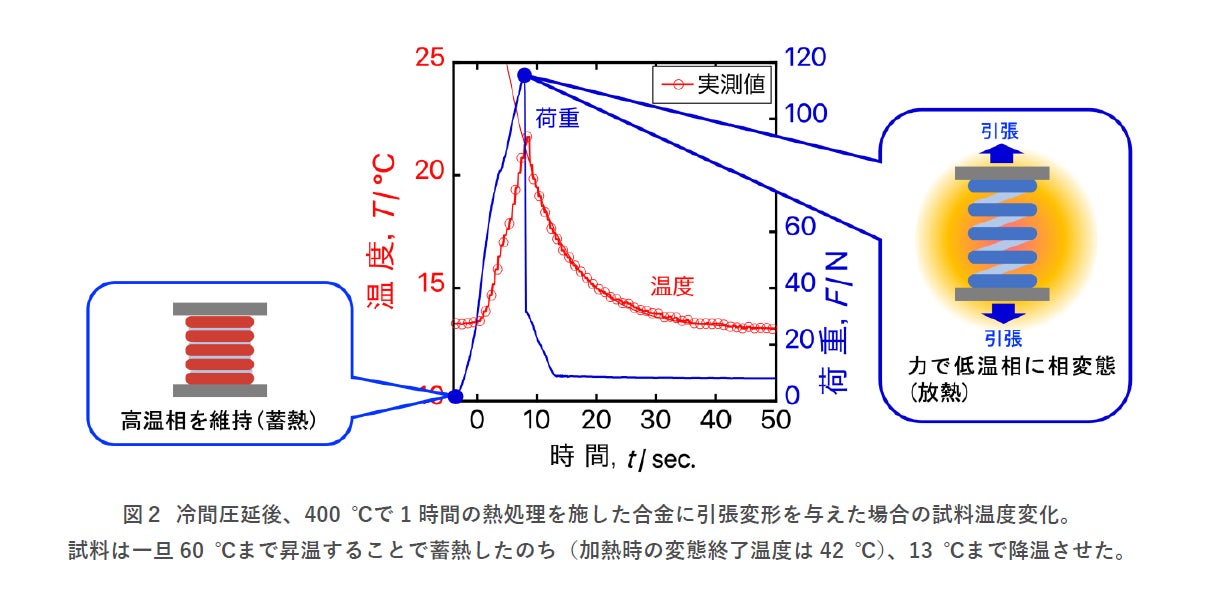

図2では動作温度を調節(400 ℃、1時間熱処理)した試料を、60 ℃程度まで昇温して蓄熱させました。

その後、室温よりも低い13 ℃に試料チャンバーを冷却してから、試料温度がチャンバーと一致するのを確認したのち、力を加えて熱を取り出した結果を示します。

荷重120 N (直径 1 mm程度のワイヤーに12〜13 kg程度の物体を持ち上げる力、150 MPa程度に相当) に達した時点で、試料の温度は13 ℃から22 ℃まで上昇しました。この実験では力を加える速度を遅くしており、外部要因(引張ジグや環境への熱逃げなど)を考慮し放熱開始時点(時間:0秒)における試料の温度上昇を見積もる(外挿)と約22 ℃となりました。

また、500 ℃、1時間で熱処理した試料を80 ℃まで昇温後、試料チャンバーを42 ℃まで降温し、試料温度がチャンバーと一致した環境下で同様の試験を行ったところ、48 ℃への試料温度の上昇が確認できました。この時、放熱開始時点における試料の温度上昇を外挿により見積もると38 ℃となりました。

すなわち、今回開発した相変態型蓄熱合金に溜めた熱は、材料の温度が20 ℃以上も低下した低温環境でも保持され、小さい力(120 N)で効率的に熱を取り出せることを実証しました。

以上の結果は、例えば電気自動車において、動作ピーク時には高温に加熱するモーター等の排熱を蓄えておき、停止時などの低温環境下で、電池の始動など熱が必要とされる部分に、蓄えていた熱を小さい力で放出して供給できることにつながります。

- 今後の予定

また、蓄熱部材としての可搬性やモジュール化、あるいは、応力動作に有効となる形状への加工自由度を活用し、コイルや薄板などの種々の形状への加工による部材化を目指します。

- 用語解説

2種の遷移金属の組み合わせによりマルテンサイト変態を示す合金。

生活環境に近い温度や低い応力でも相変態する。

一般的にはニチノールと呼ばれ、部材形状の相変態による変化を利用した形状記憶合金や超弾性合金として様々な部材に使用されている。近年、この相変態の潜熱が大きいことが広く知られ、蓄熱材としての応用が注目されつつある。

Ti(チタン)とNi(ニッケル)の比率の変化や別元素の添加で潜熱が変わるが、狭い組成範囲でのみ大きな潜熱が得られていた。このため、組成により吸放熱が生じる相変態温度を調整すると、潜熱が減少して、蓄熱能力と動作温度の両立ができなかった。

また、応力で相変態が起きても、吸熱と発熱する温度差が小さいため、応力動作できる温度範囲もが狭く、熱の出入りの制御が難しかった。

相変態合金

相変態を生じる合金のこと。相変態の詳細は下記参照。

潜熱

温度が下がり水から氷へ変化する場合、水内部の熱が放出される。この熱を潜熱という。

逆に氷が水になる場合には潜熱に相当する外部の熱が氷に吸収される。

氷―水の変化に限らず、物質の状態が変化する際には潜熱が出入りする。相変態合金の場合には固体状態を維持したまま潜熱が出入りする。

相変態

固体、液体、気体を物質の相と呼び、相が温度などの外部環境によって変化すること。

固体―液体のように性状が大きく異なる場合は「相変化」と呼ばれるが、固体を保持した原子配列や電子状態の変化は相転移あるいは相変態と呼ばれる。

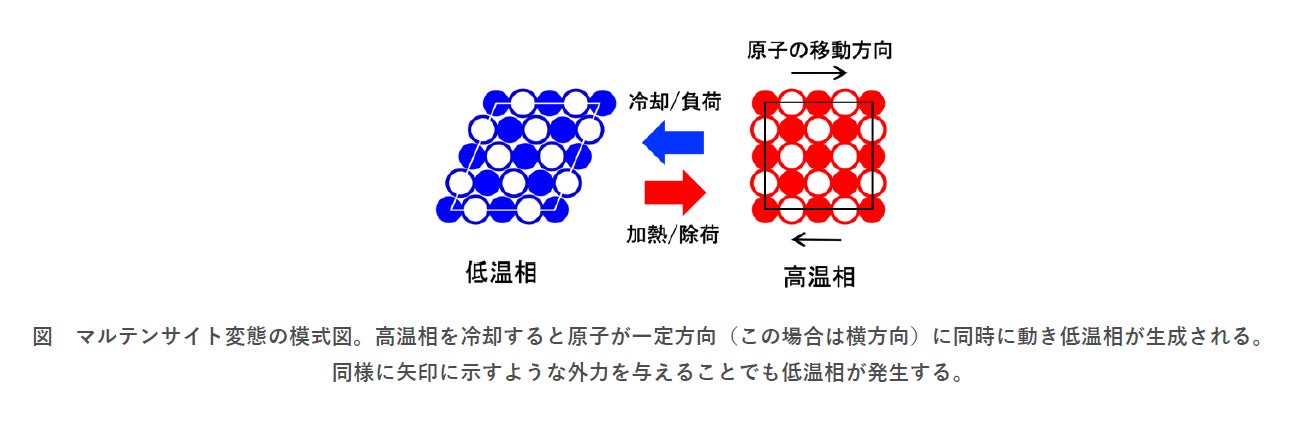

特に、金属材料において、原子が規則正しく並んだ(結晶格子)状態にあるが、温度によってこの格子の対称性(斜方体-立方体)が変化する場合があり、原子の入れ替え(拡散)を伴わない対称性変化をマルテンサイト変態と呼ぶ。

応力

単位面積に対してどれだけの荷重を負荷したかを表す指標。

MPaは応力の単位の一つで、1 MPaは1平方ミリメートルあたり約0.1 kgの重さが掛かっている状態。

マルテンサイト合金

マルテンサイト変態と呼ばれる相変態を生じる合金。

金属材料は温度により原子の規則配置が異なる場合がある。

この配置の変化が起きる際、原子が一定方向に一斉に移動し、原子の相対位置関係が変化せずに、結晶構造が変化する相変態。また、温度だけではなく、応力によってもこの相変態が発生する。

残留応力

金属に外部応力を加えた場合、金属原子同士が広がり、その距離が復元可能な範囲(弾性)であれば元の位置に戻るが、これを超えた範囲(塑性)では原子列欠陥である転位などが導入され、外部応力を除去しても元の位置に戻らなくなる。

この不可逆に残ったズレは、元の整合状態からすると常に歪みを与え続ける応力源と同じになり、外部応力の一部が内部に残留したようになる。

残留応力は、金属塑性加工や結晶粒界への応力集中などにより生じる。

外部応力で誘起されるマルテンサイト変態などは、残留応力にも影響されるので、残留応力を調整すれば、ある温度での転移の起こりやすさ、つまり転移温度などの制御に利用できる。

冷間圧延

回転する二つのロール間に金属板を繰り返し通過させることで、板材を徐々に薄くする加工方法を圧延という。

この圧延を室温で行うことを冷間圧延という。

焼鈍処理(加工熱処理)

残留応力が存在する金属材料を適当な温度で加熱し、その残留応力を軽減させること。

温度は、金属の種類により異なる。今回は400 ℃から600 ℃の温度で行った。

示差走査熱量計(DSC:Differential Scanning Calorimeter)

試料と相変態を生じない標準物質を同時に加熱し、相変態が生じた際に生ずる試料の温度変化を両者の温度差より測定する装置。

相変態の開始、終了温度やピーク面積よりその熱量を測定できる。

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像