若手への継承が難しい熟練技能をAIで再現する実証実験の結果レポート

~非鉄金属砂型鋳物専業メーカー 中島合金株式会社様との連携~

三菱総研DCS株式会社(本社:東京都品川区、代表取締役社長:松下 岳彦、以下:DCS)は、中島合金株式会社様(本社:東京都荒川区、代表取締役社長:中島 一郎、以下:中島合金)とともに、熟練技能者の暗黙知を学習させたAIが実業務に適用可能か検証するため、純銅鋳造の製造工程をファーストケースに選定し、実証実験を行いました。その結果をご報告します。

■実証実験について

1)実証実験の目的

純銅鋳物にはCAC100番台のJIS規格が定められており、品質を一定水準に揃える必要があります。そのためには、品質に影響する主要な制御因子を把握し、その最適条件を定め、製造時にはできる限りその条件値に近づくようにしなければなりません。しかし実際は種々の制約から製造者が制御できない因子も存在するため、これらの因子についてはばらつきを抑えることができません。

中島合金様はこの抑え込めないばらつきを測定し、その値に応じて調整用の添加剤を適切量投入することで製品の最終品質を均一化する熟練の技能を持っていますが、この技能の継承には人伝いによる多くの手間と長い時間がかかるという課題がありました。そこで中島合金様とDCSは、この課題解決のためAI技術を活用した検証に着手しました。

*本技術の特徴や期待される効果、弊社の取り組みの背景については過去のプレスリリースをご覧ください。

URL:https://www.dcs.co.jp/news/2021/211213.html

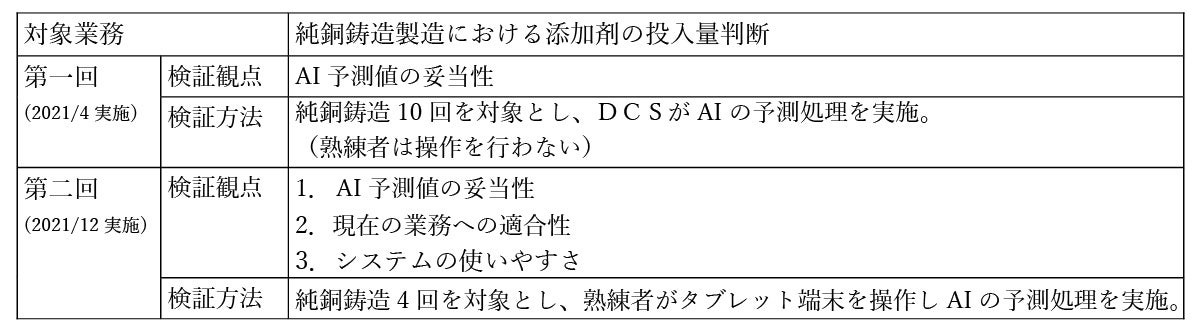

2)実験概要

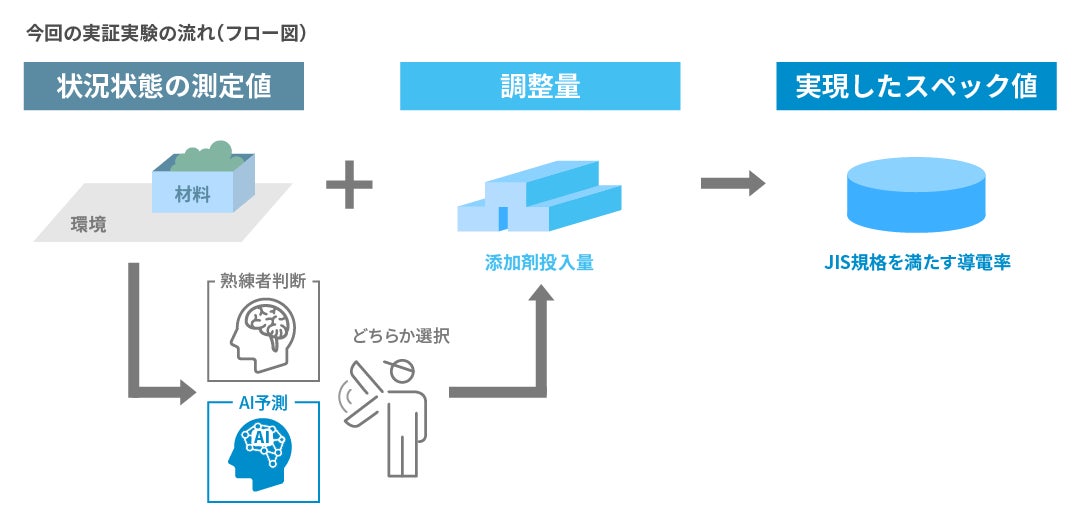

実際に純銅鋳造を行い、添加剤の投入量に関してAIの予測と熟練者の判断を比較します。熟練者は、AIの予測値に問題がないと判断した場合、AIの予測値通りに添加剤を投入します。

AIの予測値が採用された場合、その妥当性の評価にあたり、製品としてJIS規格を満たし、かつ最終品質が安定しやすい理想的な導電率にどれだけ近いかを確認しました

1)AI予測値の妥当性

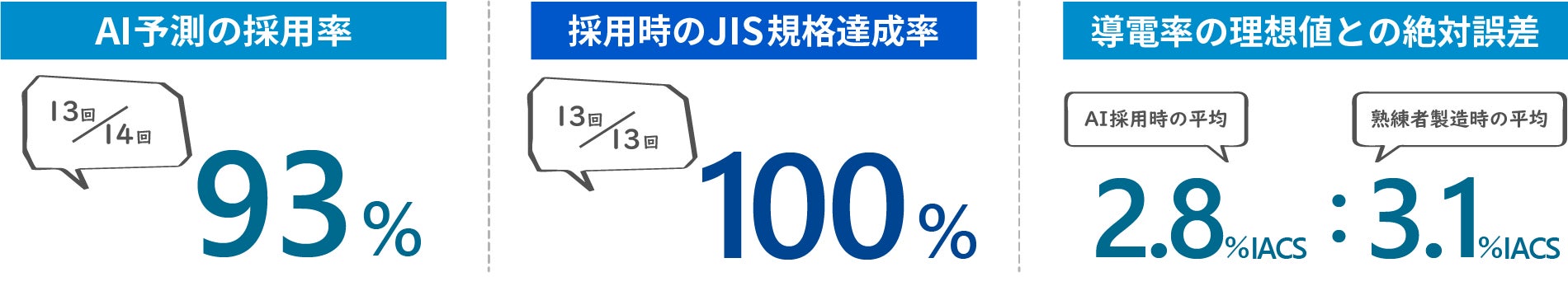

AIの予測値は、全14回の製造中13回で採用され、いずれの回もJIS規格を無事達成しました。

導電率の実現値と理想値との絶対誤差も熟練者と同等水準の結果となりました。

2)業務への適合性/使いやすさ

実務への適合度は、①予測処理の操作性、②予測処理時間の2点を主な検証ポイントとしましたが、

以下の通り、実務でも十分に活用できる水準と考えられます。

①操作性 :1回のチュートリアルと数回のリハーサルで、熟練者にすぐに使い方を覚えてもらうことができました。

②処理時間:熟練者より「自分が判断するよりずっと早い」と言っていただくことができました。

その他、「自分が休まざるを得ない日があっても、判断を安心してAIに任せられる」とのお言葉もいただきました。

■今後について

1)学習支援機能の強化

本実証実験により予測機能の実用性は十分に確認できました。今回得られた気付きをもとに、データサイエンスの専門家がいないお客様でも現場技術者が自ら学習処理が行えるように、UX面を中心に改良を続け、学習支援機能の強化を進めていきます。

2)技能継承ユースケースでのサービス提供

今回の添加剤の投入量の調整以外にも、企業の製造過程で「状態、状況に応じて製造条件を調整する(=適応的未然防止※)」ケースは多いと考えられます。本サービスの実用化に向けて、引き続き、様々な利用シーンに適用し、事例を蓄積するとともに技能継承を支援していきます。

※適応的未然防止とは:名古屋工業大学名誉教授仁科健氏によって提唱されている品質のばらつきを抑える4つのアプローチのうちの1つで、「原因の状況を見て、結果にアクションする(調整する)」方法です。

■名古屋工業大学名誉教授・愛知工業大学教授 仁科健様より、以下コメントをいただいております。

本事例でいうところの「抑え込めないばらつき」のように、結果特性のばらつきの原因と分かっていても手が打てない例は製造現場では少なくありません。その際、中小企業では、手が打てないばらつきに応じて加工条件を調整することによって、結果系特性のばらつきを抑えていると思います。この対応はその企業にとって、まさにノウハウといえるものであり、競合への差別化要素にもなり得ます。

こう言ったノウハウは熟練された技能が必要なケースが多いと思われます。DCS様はここに着目され、ノウハウのAI化に挑戦されています。AI技術の操作性も考慮され、熟練者にとってはより効率的に、また非熟練者にとっても操作可能な、現場で使えるAI技術を目指してみえます。

機械学習の真骨頂は、汎用性を追求した帰納的な学習と適応的な制御方法にあると思っています。今後さらに学習機能を強化されていくとのことですので、様々な製造現場で活用されることを期待しています。

■中島合金株式会社様より、以下コメントをいただいております。

当社の純銅鋳物製造工程では、熟練作業者の経験と感覚に拠るところが大きく、若手への継承が難しいことが積年の課題でした。こうした課題に対して、DCSからAI技術を用いた検証の提案を受け、課題解決につながるのでは、との期待がありました。

今回の実証実験で、しっかりデータ取得することで、人が予測しきれない、管理しきれない点もAIで補うことができ、熟練者しか対応できない業務の負荷を軽減することができると感じました。

今後、少子高齢化の進む日本では、外国人の雇用もさらに進みます。その際には、数値でガイドラインを示すことが求められるでしょう。直感や勘による判断というものも、データ化できると実感した機会となりました。

■中島合金株式会社様について

中島合金様は、2020年に創業100年を迎え、銅合金鋳物・アルミニウム合金鋳物から鋳造に高度な技術が必要とされる純銅鋳物まで手掛ける鋳造メーカーです。古い技術を伝承しつつ機械化を進めることで研究や生産を100年積み重ねた実績は、他社では真似のできない独自製法の確立となり、お客様のニーズに合わせた品質の高い製品作りに繋がっています。

■三菱総研DCS株式会社について

DCSは、銀行・クレジットカード等金融関連業務で豊富な実績を有する他、千葉情報センターを核としたトータルITソリューションをご提供しています。

近年は、AI、RPA、データ分析、ロボティクスなどの新技術も積極的に取り入れ、お客様の業務革新やデジタル化をご支援しています。https://www.dcs.co.jp

※記載の会社名および商品名、WebサイトのURLなどは、本リリース発表日現在のものです。

※記載されている会社名、製品名は、各社の商標、もしくは登録商標です。

1)実証実験の目的

純銅鋳物にはCAC100番台のJIS規格が定められており、品質を一定水準に揃える必要があります。そのためには、品質に影響する主要な制御因子を把握し、その最適条件を定め、製造時にはできる限りその条件値に近づくようにしなければなりません。しかし実際は種々の制約から製造者が制御できない因子も存在するため、これらの因子についてはばらつきを抑えることができません。

中島合金様はこの抑え込めないばらつきを測定し、その値に応じて調整用の添加剤を適切量投入することで製品の最終品質を均一化する熟練の技能を持っていますが、この技能の継承には人伝いによる多くの手間と長い時間がかかるという課題がありました。そこで中島合金様とDCSは、この課題解決のためAI技術を活用した検証に着手しました。

*本技術の特徴や期待される効果、弊社の取り組みの背景については過去のプレスリリースをご覧ください。

URL:https://www.dcs.co.jp/news/2021/211213.html

2)実験概要

実際に純銅鋳造を行い、添加剤の投入量に関してAIの予測と熟練者の判断を比較します。熟練者は、AIの予測値に問題がないと判断した場合、AIの予測値通りに添加剤を投入します。

AIの予測値が採用された場合、その妥当性の評価にあたり、製品としてJIS規格を満たし、かつ最終品質が安定しやすい理想的な導電率にどれだけ近いかを確認しました

■実験結果

1)AI予測値の妥当性

AIの予測値は、全14回の製造中13回で採用され、いずれの回もJIS規格を無事達成しました。

導電率の実現値と理想値との絶対誤差も熟練者と同等水準の結果となりました。

2)業務への適合性/使いやすさ

実務への適合度は、①予測処理の操作性、②予測処理時間の2点を主な検証ポイントとしましたが、

以下の通り、実務でも十分に活用できる水準と考えられます。

①操作性 :1回のチュートリアルと数回のリハーサルで、熟練者にすぐに使い方を覚えてもらうことができました。

②処理時間:熟練者より「自分が判断するよりずっと早い」と言っていただくことができました。

その他、「自分が休まざるを得ない日があっても、判断を安心してAIに任せられる」とのお言葉もいただきました。

■今後について

1)学習支援機能の強化

本実証実験により予測機能の実用性は十分に確認できました。今回得られた気付きをもとに、データサイエンスの専門家がいないお客様でも現場技術者が自ら学習処理が行えるように、UX面を中心に改良を続け、学習支援機能の強化を進めていきます。

2)技能継承ユースケースでのサービス提供

今回の添加剤の投入量の調整以外にも、企業の製造過程で「状態、状況に応じて製造条件を調整する(=適応的未然防止※)」ケースは多いと考えられます。本サービスの実用化に向けて、引き続き、様々な利用シーンに適用し、事例を蓄積するとともに技能継承を支援していきます。

※適応的未然防止とは:名古屋工業大学名誉教授仁科健氏によって提唱されている品質のばらつきを抑える4つのアプローチのうちの1つで、「原因の状況を見て、結果にアクションする(調整する)」方法です。

■名古屋工業大学名誉教授・愛知工業大学教授 仁科健様より、以下コメントをいただいております。

本事例でいうところの「抑え込めないばらつき」のように、結果特性のばらつきの原因と分かっていても手が打てない例は製造現場では少なくありません。その際、中小企業では、手が打てないばらつきに応じて加工条件を調整することによって、結果系特性のばらつきを抑えていると思います。この対応はその企業にとって、まさにノウハウといえるものであり、競合への差別化要素にもなり得ます。

こう言ったノウハウは熟練された技能が必要なケースが多いと思われます。DCS様はここに着目され、ノウハウのAI化に挑戦されています。AI技術の操作性も考慮され、熟練者にとってはより効率的に、また非熟練者にとっても操作可能な、現場で使えるAI技術を目指してみえます。

機械学習の真骨頂は、汎用性を追求した帰納的な学習と適応的な制御方法にあると思っています。今後さらに学習機能を強化されていくとのことですので、様々な製造現場で活用されることを期待しています。

■中島合金株式会社様より、以下コメントをいただいております。

当社の純銅鋳物製造工程では、熟練作業者の経験と感覚に拠るところが大きく、若手への継承が難しいことが積年の課題でした。こうした課題に対して、DCSからAI技術を用いた検証の提案を受け、課題解決につながるのでは、との期待がありました。

今回の実証実験で、しっかりデータ取得することで、人が予測しきれない、管理しきれない点もAIで補うことができ、熟練者しか対応できない業務の負荷を軽減することができると感じました。

今後、少子高齢化の進む日本では、外国人の雇用もさらに進みます。その際には、数値でガイドラインを示すことが求められるでしょう。直感や勘による判断というものも、データ化できると実感した機会となりました。

■中島合金株式会社様について

中島合金様は、2020年に創業100年を迎え、銅合金鋳物・アルミニウム合金鋳物から鋳造に高度な技術が必要とされる純銅鋳物まで手掛ける鋳造メーカーです。古い技術を伝承しつつ機械化を進めることで研究や生産を100年積み重ねた実績は、他社では真似のできない独自製法の確立となり、お客様のニーズに合わせた品質の高い製品作りに繋がっています。

■三菱総研DCS株式会社について

DCSは、銀行・クレジットカード等金融関連業務で豊富な実績を有する他、千葉情報センターを核としたトータルITソリューションをご提供しています。

近年は、AI、RPA、データ分析、ロボティクスなどの新技術も積極的に取り入れ、お客様の業務革新やデジタル化をご支援しています。https://www.dcs.co.jp

※記載の会社名および商品名、WebサイトのURLなどは、本リリース発表日現在のものです。

※記載されている会社名、製品名は、各社の商標、もしくは登録商標です。

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像