Lumada 3.0の現場適用を強化するエッジAI技術を開発

多様なセンサーデータをリアルタイムで解析する省電力エッジAIで、設備の安定稼働と社会価値創出を実現

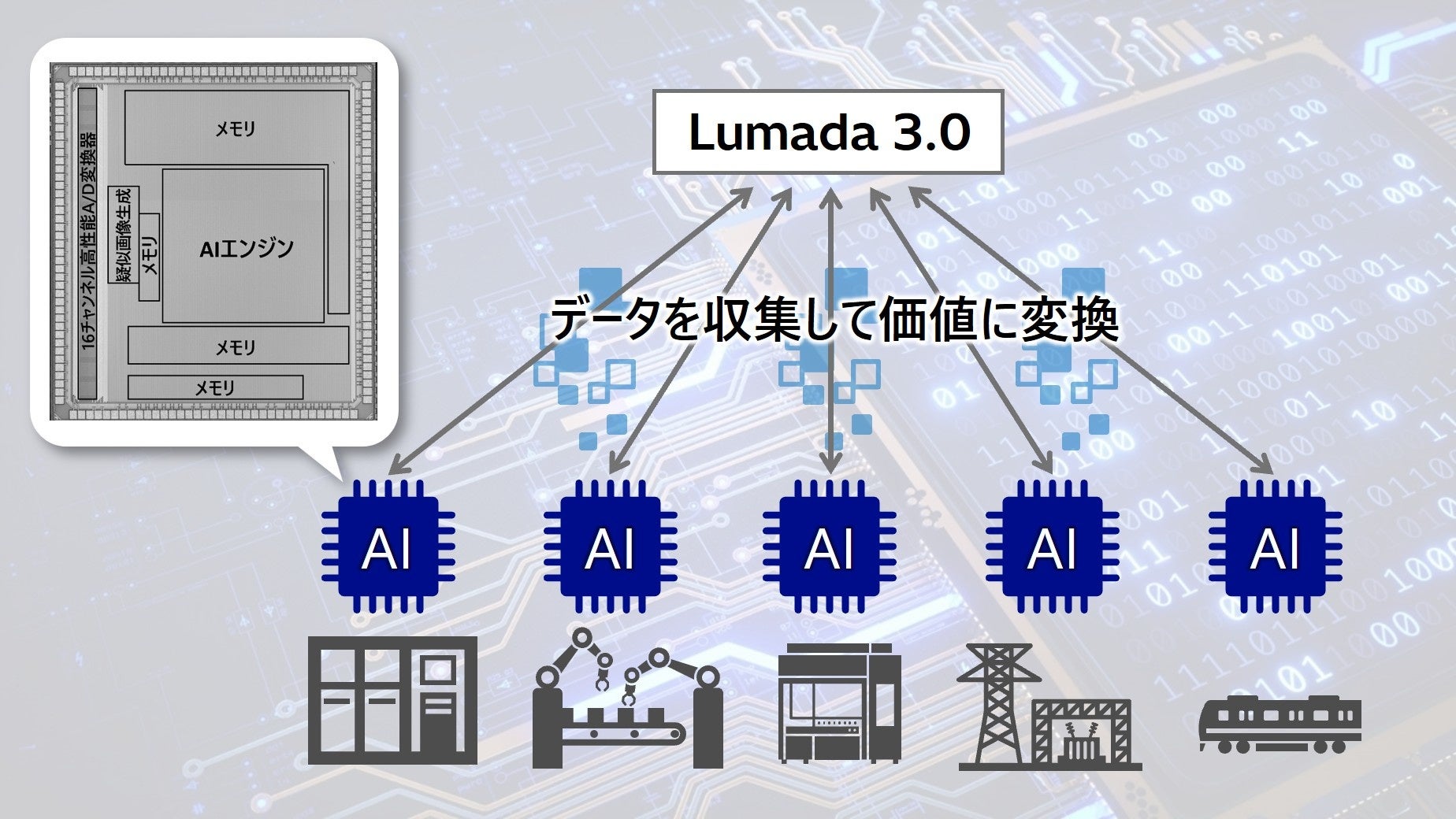

株式会社日立製作所(以下、日立)は、お客さまの課題解決や持続的な成長に貢献する価値の創出をめざして、Lumada 3.0の現場適用を強化するエッジAI*1技術を開発しました。本技術は、画像・音・振動など多様なセンサーデータの処理を一つの半導体チップに高密度に集積し、省電力かつコンパクトな実装を実現しています。さらに、先端システム技術研究組合(RaaS)*2が提供する設計試作環境を活用することで、同程度の処理速度のAI半導体と比較して消費電力を約1/10に抑えることに成功しました。これにより、電源供給や設置スペースに制約のある現場でも、エッジAIによるリアルタイムデータ解析が可能となり、設備の安定稼働や生産性向上、品質管理の高度化を実現します。今後、日立は、半導体製造を行うパートナー企業との連携などを通じて、本技術を自社の検査装置や外観検査ソリューション*3などに展開し、デジタライズドアセットの価値向上をめざします。これにより、現場で収集したデータを価値へと変換し、産業分野や社会インフラの高度化と持続的な成長、社会価値の創出に貢献します(図1)。また、大規模なシステムで活用されるGPU*4などのAI半導体と、現場に最適化した本技術を組み合わせることで、クラウドから現場まで一貫したAI処理基盤を提供し、幅広い社会課題の解決をめざします。

*1 エッジAI: ネットワークの端末機器(エッジデバイス)に直接搭載したAI

*2 先端システム技術研究組合(Research Association for Advanced Systems; RaaS): 最先端の半導体技術を誰でも活用できるようにサービスとして提供する機関(Research as a Service)

*3 外観検査: 製品や部品の外観を目視や機械で検査し、傷、汚れ、変形などの欠陥がないかを確認する工程

*4 GPU(Graphics Processing Unit): グラフィックス処理やAI演算処理が可能なプロセッサ

背景および課題

近年、IoT機器やセンサーの普及により、現場で発生する膨大なデータをリアルタイムで処理するニーズが高まっています。また、産業分野などの現場では、労働力不足や設備の老朽化、品質管理の高度化といった課題が深刻化しており、設備の異常検知や予兆保全、フロントラインワーカーの安全性や生産性向上が急務となっています。このような中、日立は、AIを活用したLumadaの進化を通じて、さまざまな現場でのデータをリアルタイムで処理し、お客さまの課題解決や持続的な成長に貢献する価値へと変換する取り組みを進めています。しかし、従来のエッジAIシステムでは、消費電力や設置スペース、複数センサーのデータ処理に課題があり、現場への実装が進みにくい状況でした。今後、現場データをリアルタイムで活用し、持続可能な社会や産業の変革を実現するためには、より高効率なAI処理基盤が必要です。

開発した技術の特長

そこで日立は、産業現場の多様な課題解決と社会価値の創出を支える基盤技術として、Lumada 3.0の現場適用を強化するエッジAI技術を開発しました。技術の特長は以下のとおりです。

1. 省電力でエッジでのAI処理を可能にする回路技術

産業現場やIoT機器では、電源や設置スペースに限りがあるため、消費電力の低減と小型化がAI導入の大きな課題となっていました。日立は、産業用設備の異常検知や検査アプリケーションに最適化した半導体回路設計と、RaaSが提供するFinFET CMOS設計試作環境*5を活用して製造することで、従来の同等の処理速度のAI半導体と比較して、消費電力を約1/10に抑えました。具体的には、センサー信号を画像に変換して、AIエンジンを画像認識用ニューラルネットワークの演算に最適化した回路で効率的に動作させるとともに、演算の中間結果をチップ内のメモリに格納してチップ外への書き出しを不要とし、データ移動によるエネルギーを削減することで、消費電力を低減しました。さらに、これらの機能をセンサーインターフェースであるA/D変換器*6とともに一つのチップに高密度に集積することで、コンパクトな実装を実現しました。これにより、電源供給や放熱用のスペースに制約のある幅広い現場でのAI処理が可能になります。

*5 FinFET(Fin Field-Effect Transistor): チャネル領域を魚のひれ(フィン)のように立体的にすることで、ゲートによる制御性を向上させ、高性能・低消費電力化を実現したCMOSトランジスタの製造技術

*6 A/D変換器(アナログ・デジタル変換器): アナログ信号をデジタル信号に変換する回路

2. 一つのチップで多様な現場データの統合・解析を可能にするセンサーフュージョン技術

従来、現場で使われる複数センサー(画像、音、振動など)から得られるデータは、それぞれ別々に処理されることが多く、異常の早期発見や複雑な現象の把握には限界がありました。また、これらのデータを纏めて解析しようとすると、大型の装置や多くの電力が必要となり、現場への導入が難しいという課題がありました。今回開発したセンサーフュージョン技術では、独自の低電圧・小面積アナログ回路技術を活用することで、多数の高性能A/D変換器をAIエンジンと一つのチップに集約し、リアルタイムかつ省電力で解析できる点が大きな特長です。例えば、画像データだけでなく、機械のわずかな振動や異音も同時に捉えて統合・解析することで、従来は見逃されやすかった微細な異常や複合的な変化を検知できるようになります。これにより、設備の安定稼働や現場の安全性・生産性向上に大きく貢献します。

確認した効果

開発技術を適用したAI半導体を、半導体ウェーハの欠陥検出やモーターベアリング*7の異常検知などの作業に適用した結果、同程度の処理速度のAI半導体と比較して、消費電力を約1/10に抑えられることを実証しました。さらに、ウェーハ表面に形成される微細なパターンの欠陥やベアリングの複数箇所で生じる微小なキズなど、わずかな異常を誤りなく検出できることを確認しました。

*7 モーターベアリング: モーターの軸を支え、回転を滑らかにする部品。Bearing Data Center, CASE WESTERN RESERVE UNIVERSITYの公開データセットを適用

今後の展望

今後、日立は、本技術をLumada 3.0を支える中核技術の一つとして位置づけ、半導体検査装置や外観検査ソリューションなどをはじめとしてデジタライズドアセットの高付加価値化をめざし、さまざまな産業分野や社会インフラのプロダクトやサービスの高度化に展開していきます。また、半導体製造を行うパートナー企業との連携やエコシステムの構築を通じて、現場のリアルタイムデータ活用やAI処理の高度化を加速します。これにより、産業分野や社会インフラの変革および持続的な成長をめざします。

なお、本成果の一部は2025年10月14日~17日にスペイン・マドリードで開催されるThe 51st Annual Conference of the IEEE Industrial Electronics Society(IECON 2025)で発表予定です。

日立製作所について

日立は、IT、OT(制御・運用技術)、プロダクトを活用した社会イノベーション事業(SIB)を通じて、環境・幸福・経済成長が調和するハーモナイズドソサエティの実現に貢献します。デジタルシステム&サービス、エナジー、モビリティ、コネクティブインダストリーズの4セクターに加え、新たな成長事業を創出する戦略SIBビジネスユニットの事業体制でグローバルに事業を展開し、Lumadaをコアとしてデータから価値を創出することで、お客さまと社会の課題を解決します。2024年度(2025年3月期)売上収益は9兆7,833億円、2025年3月末時点で連結子会社は618社、全世界で約28万人の従業員を擁しています。詳しくは、www.hitachi.co.jpをご覧ください。

お問い合わせ先

株式会社日立製作所

研究開発グループ 問い合わせフォーム:

すべての画像

- 種類

- 商品サービス

- ビジネスカテゴリ

- システム・Webサイト・アプリ開発

- ダウンロード