施工人員25%減と作業負荷軽減を実現 山岳トンネル工事の補助工法を完全機械化

ソケット型AGF鋼管を人手を介さずに打設するシステムを開発し現場で実証

「新型楽ダナ」から鋼管をガイドシェルに移す様子

「新型楽ダナ」から鋼管をガイドシェルに移す様子

「連結機構付きガイドシェル」による鋼管の打設状況

「連結機構付きガイドシェル」による鋼管の打設状況

開発の背景

山岳トンネルでは、トンネル上部の安定性確保や地表面の沈下抑制を目的に、補助工法としてAGF工法を採用するケースが数多くあります。AGF工法とは一般的に、掘削作業に先行して、切羽上部の岩盤に約3mの鋼管(1本あたり約50kg)をドリルジャンボで打設しながら4本程度連結して挿入し、鋼管内に薬液を注入してトンネル上部の地山を補強します。従来のAGF工法は、ドリルジャンボの削岩機アーム(ガイドシェル)に2名の作業員が切羽手前の路盤上で鋼管を供給し、別の作業員2名が切羽上部において鋼管の連結作業を行います。いずれも手作業であり、作業員の負荷軽減が課題でした。そこで鹿島と3社は、鋼管の供給と連結作業を完全機械化できる2つの装置を開発し、現場に試験導入しました。

1シフトあたりのAGF工法のイメージ(従来)

1シフトあたりのAGF工法のイメージ(従来)

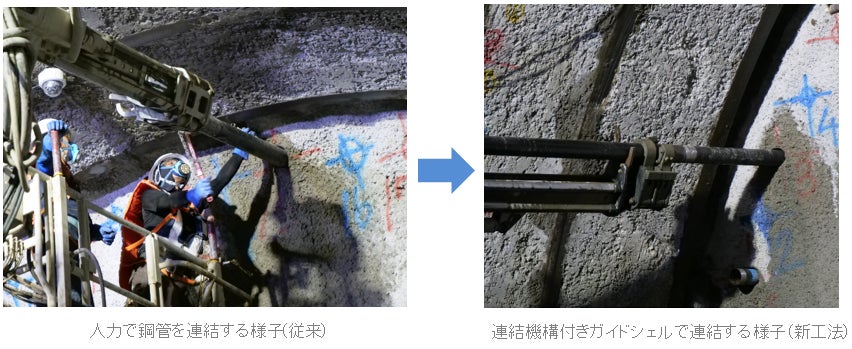

鋼管の連結作業状況(従来)

鋼管の連結作業状況(従来)

AGF鋼管打設の機械化システムの概要

本システムは[1]鋼管供給用の「新型楽ダナ」、[2]鋼管連結用の「連結機構付きガイドシェル」の2つの装置で構成されます。これらを用いることで、従来、作業員が人力で行っていた各作業を機械化できます。

[1] 「新型楽ダナ」(特許出願済)

「新型楽ダナ」は、専用のラックにセットされた鋼管を1本ずつガイドシェルに供給する装置です。鋼管の供給に必要な人員はオペレータ1名のみです。また、予め必要な鋼管を工場出荷時からラックにセットしておくことで、作業員が重量物を持つ必要がなくなります。さらに、施工場所到着時にはそのままクレーンでラックごと吊り降ろすことが可能なため、材料搬入時間を短縮することができます。

新型楽ダナの概要図

新型楽ダナの概要図

[2] 「連結機構付きガイドシェル」(特許出願済)

「連結機構付きガイドシェル」は、鋼管の前後を把持し押し込む機構を追加することで、ソケット型の鋼管を連結できるようにした装置です。これにより、作業員2名が人力で行っていた鋼管の連結作業が不要となるため、作業員をオペレータ1名に減らすことができるとともに、作業員の負荷が軽減され、安全性も向上します。

連結機構付きガイドシェルの概要図

連結機構付きガイドシェルの概要図

ソケット型AGF鋼管

ソケット型AGF鋼管

現場への導入と検証

本システムを、みなとみらい21線車両留置場建設工事(土木工事)に試験導入し、機能の確認および検証を行いました。その結果、鋼管打設にかかる一連の作業を完全に機械化することで、1シフトあたりの作業人数を従来工法の8名から6名に削減できること、ならびに作業員の負荷軽減と安全性の向上に寄与することが確認できました。

今後の展開

鹿島は今後も、AGF工法のさらなる機械化、自動化を目指して開発を進めていきます。併せて、本システムを、山岳トンネル工事を対象とした自動化施工システム「A⁴CSEL for Tunnel」(クワッドアクセル フォー トンネル)と連携させることで、山岳トンネル工事の自動化施工技術を加速していきます。

工事概要

工事名称: みなとみらい21線車両留置場建設工事(土木工事)

工事場所: 神奈川県横浜市中区

発注者 : 横浜高速鉄道株式会社

施工者 : 鹿島・東亜・奈良特定建設工事共同企業体

工事諸元: トンネル延長 横坑 324.3m、本坑複線区間98.7m、本坑併設区間262.3m×2本

設計掘削断面積 83.5m2(横坑)、145.4m2(本坑複線区間)、86.7m2+89.2m2(本坑併設区間)

(参考)

「動画でみる鹿島の土木技術」 山岳トンネル

https://www.kajima.co.jp/tech/c_movies/index.html#anc_mountain_tunnel

山岳トンネル工事を対象とした自動化施工システム「A4CSEL for Tunnel」の開発

(2021年6月30日プレスリリース)

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像