ローソン店舗の建物建材の9割を再利用する取り組みを開始(ニュースリリース)

■閉店店舗の屋根・壁・柱・梁・サッシなどを再利用し、CO2排出量を6割削減

この取り組みでは、閉店したローソン店舗の躯体・外壁部分(基礎部分を除く)に使用している建材を重量ベースで約9割再利用します。また近年、国際的な課題となっているエンボディード・カーボン(※1)の削減も目的としており、新店舗を建設する際の資材製造から建物が完成するまでのCO2排出量は、通常店舗建設と比較して約6割の削減を見込んでいます。

建材再利用の対象となる店舗は、ローソンと大和リースが共同で開発した「DL-e(ディーエルイー)工法」により2013年以降に建設された店舗のうち、各種要件を満たした店舗が対象となります。今後、この再利用化の取り組みを推進することで、CO2排出・廃棄物削減などの地球環境への負荷軽減や、建設・解体時の騒音・振動・粉塵の抑制などの生活環境への負荷軽減につなげていきます。

※1:エンボディード・カーボンとは、建物の建設や修繕・解体などに伴うCO2排出です。近年、その削減について国際的な課題となっていますが、国内ではまだ十分に普及していない状況です。エンボディード・カーボンの削減はサステナブルなまちづくりのために取り組むべき重要施策と捉え、本取り組みにて推し進めます。

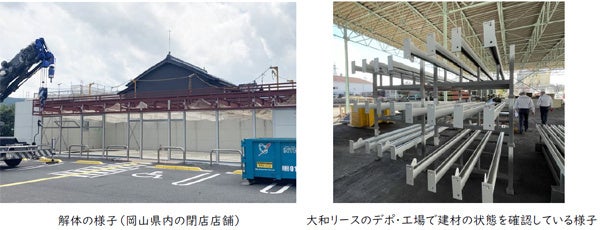

■「ローソン津山高野山西店」概要

住所:岡山県津山市高野山西526-2

構造・規模:軽量鉄骨ブレース構造、平屋建

建築面積: 198.25㎡

延床面積:198.25㎡

オープン日:2023年11月17日(金)

■取り組みの経緯

2011年の東日本大震災時の被災地で、いち早く店舗営業を再開するために、ローソンの仮設店舗の建設を、大和リースが担当したことがきっかけで「DL-e工法」は誕生しました。「DL-e工法」は軽量鉄骨を利用したプレハブ工法で、2013年からローソンの標準的な店舗で採用されています。モジュール化された指定の建材を現地で組み立てていく工法で、組み立てや解体がしやすいため、2013年の開発当初から建物建材の再利用を視野に実験や検証を進め、工法の改良を続けてきました。今回、建設コストの低減(※2)が図れる見込みとなったため、本格展開に至りました。

※2:躯体部分(基礎、鉄骨、外壁、屋根、サッシ)において約3割コストダウン

■再利用までの流れ

1.再利用可否の判断

築年数や再利用する新店舗のオープン時期などから判断

2.閉店店舗の建物解体

再利用を前提とした解体となるため、専門の協力会社によって部材ごとに丁寧に解体

3.解体後の部材を大和リースのデポ・工場で整備

建材の状態を確認し、部材ごとに設けた基準に沿って整備

4.整備した部材を活用して新店舗を建設

再利用の基準外となった部材については新品を用意し、

通常の新店舗と同様の手順と工事期間で施工

■大和リースの「デポ」・「工場」について

大和リースの「デポ」はレンタル用の建物部材を解体入荷後、基準に沿った品質チェックを行い、使用できるものは整備して繰り返し使用できるようにする建物リユースシステムの物流拠点です。「工場」は材料となる資材を調達し、加工・組立までを一貫した流れで生産するシステム建築の生産拠点です。全国でデポは14拠点、工場は6拠点を稼働しており、ISO9001(品質)・ISO14001(環境)認証を取得しています。

■本取り組みに関連するSDGsゴール

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像

- 種類

- 商品サービス

- ビジネスカテゴリ

- 建設・土木環境・エコ・リサイクル

- ダウンロード