【信州の老舗150年企業が挑むDX】AIを活用した業務最適化システムで特許取得

~ 環境とエネルギーコストの削減に貢献 ~

明治3年創業以来、信州で燃料事業や食糧事業など地域密着型の事業を手掛けてきた株式会社ヤマサ(本社:長野県松本市、代表取締役社長/北爪寛孝)は、2022年1月、DX化の取り組みの一貫として自社開発した「原石判別AIシステム並びに骨材生産管理用システム(略称:G-MOS)」に関して特許を取得しました。

- 原石判別AIシステム並びに骨材生産管理用システムに関する特許について

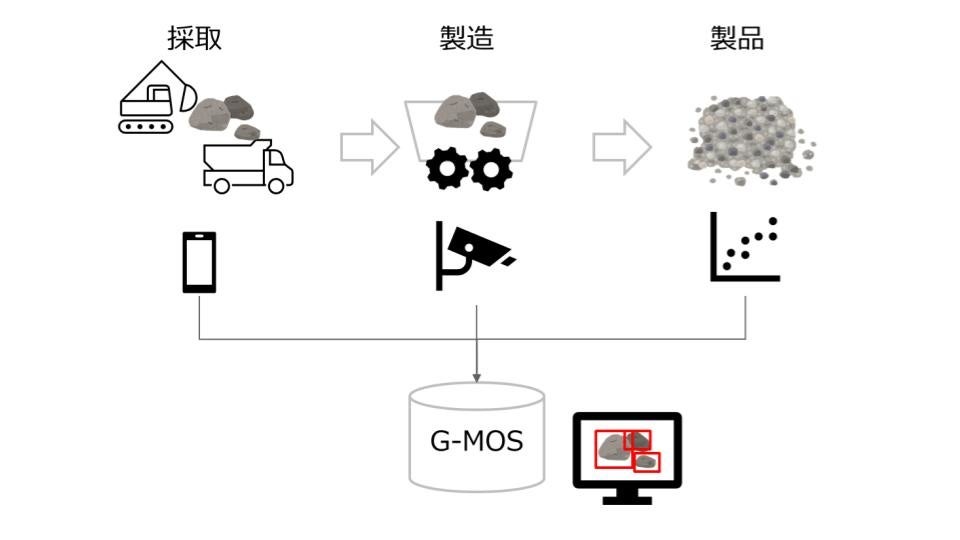

原石判別AIシステム並びに骨材生産管理用システム(G-MOS)は、骨材製造における工程全体の最適化を見据えたシステムです。

主な機能は以下の通りです。

①原石採取箇所や採取業務の最適化

②物流における原石積載状態の最適化

③破砕効率の安定化、並びに破砕機の安定稼働

④破砕機へのダメージの安定化

⑤工程全体の負荷軽減に伴う二酸化炭素の排出量の軽減とエネルギーコストの削減

- 導入効果

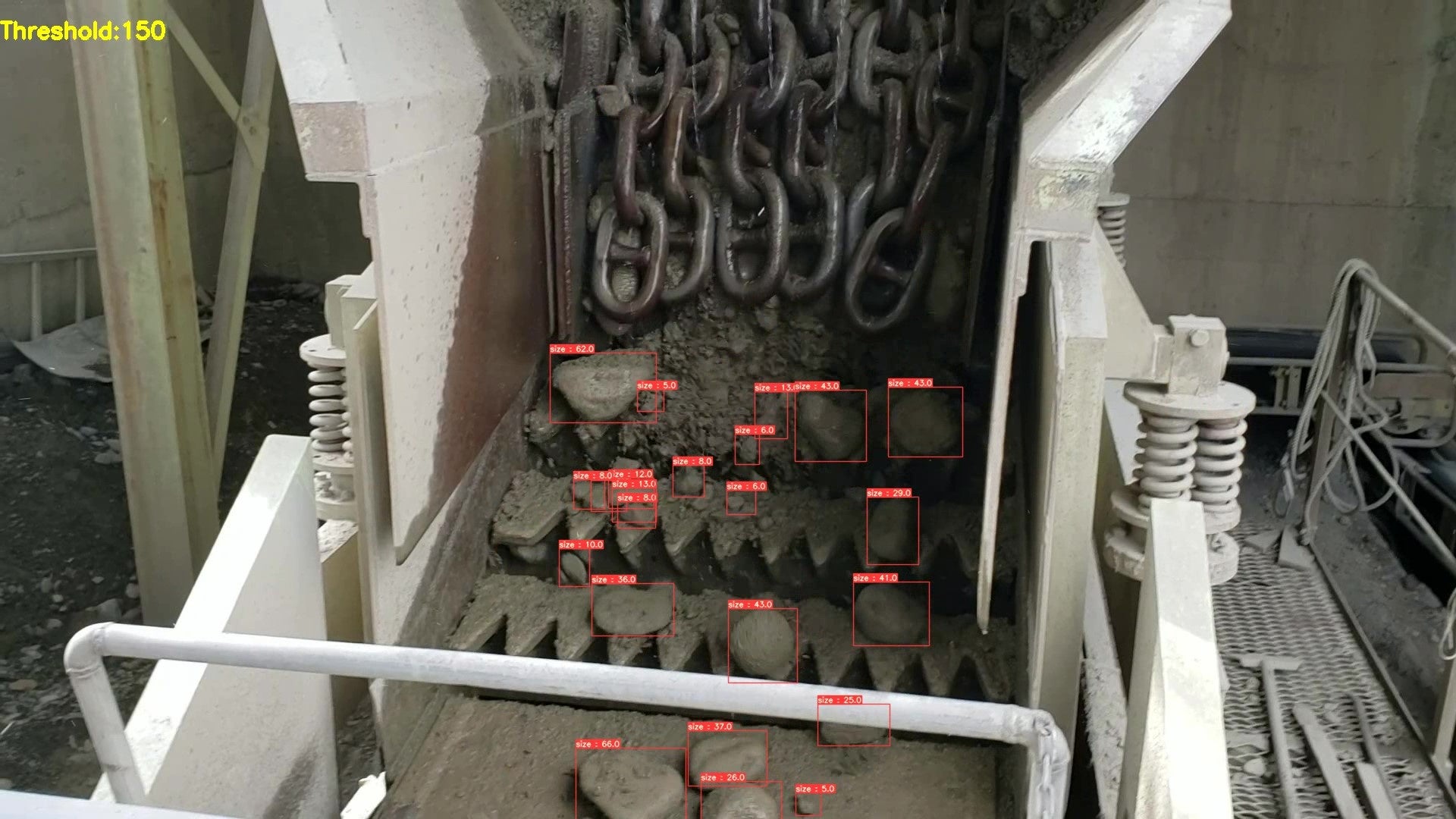

- 採取した原石を骨材にする段階で、原石の状態をAIで判別し数値化

- AIで判別した数値や製造、物流等のデータをデータベースへ蓄積し、採取地ごとの原石と生産性の評価を行うことが可能

- 採取可能エリア全域の長期的な生産性の推計を行うことで採取の全体最適を実現。採取地の偏りを予防し、よりバランスの取れた採取につなげる

工程全体の負荷軽減に伴う二酸化炭素の排出量とエネルギーコストの削減

- 電力・軽油を多く必要とする骨材製造において、エネルギーを効率良く利用するためには、製造工程の最適化が必要

- 原石採取・骨材製造・物流、それぞれの工程においてAIを活用した最適化を図ることで、工程全体でのエネルギーロスを削減すると同時に、二酸化炭素の排出量の減少を推進

- 開発背景とヤマサが取り組むDX事業

特に骨材製造においては長年の職人の経験と勘をもとに対応してきました。

しかし、近年においては骨材原料である原石の確保が難しくなるなか、貴重な資源をいかに生産性を高めて製品にしていくかが課題となっておりました。

製造の費用対効果をあらゆる切り口で高めるため、社内でAIを活用した原石判別システムの開発に着手し、このたび特許の取得をすることができました。

今回のAIの開発を皮切りに、骨材製造にとどまらず自社が関わる様々な分野でのDXとAIの導入を進めてまいりたいと考えております。

〈関連記事〉

AIを活用した原石採取・骨材製造最適化システムで特許取得しました

https://www.s-yamasa.co.jp/case/530/

「G-MOS」の概要と期待される効果

https://www.s-yamasa.co.jp/case/540/

- 株式会社ヤマサについて

1870(明治3)年に開業。2020年に創業150年を迎える。時代の要請に合う業態に変化させながら、地域の暮らしに関わる事業を展開。現在は建設関連事業・燃料事業・食糧事業・ドライアイス事業・通販事業を営む。

https://www.s-yamasa.co.jp/

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像