東芝エネルギーシステムズ、タービン発電機の精密点検を従来比、約半分の期間で実現する検査ロボットを開発

独自の駆動方式により当社製機種で従来と同様の点検をロボットで実現

東芝エネルギーシステムズは、タービン発電機の検査を短期間で実施するロボットを開発しました。本ロボットは従来のロボット技術では難しかったバッフル付き発電機の点検に対応しており、回転子を引き抜くことなく、従来の精密点検期間の約半分の12日程度(発電機分解組立期間含む)で発電機内の回転子(ロータ)と固定子(ステータ)の詳細点検が可能となります。2019年4月の点検サービス開始を目指し、実機での試運転を実施していきます。

東芝エネルギーシステムズ(https://www.toshiba-energy.com/index_j.htm)は、タービン発電機の検査を短期間で実施するロボットを開発しました。本ロボットは従来のロボット技術では難しかったバッフル注1付き発電機の点検に対応しており、回転子を引き抜くことなく、従来の精密点検期間の約半分の12日注2程度(発電機分解組立期間含む)で発電機内の回転子(ロータ)と固定子(ステータ)の詳細点検が可能となります。2019年4月の点検サービス開始を目指し、実機での試運転を実施していきます。

当社は、本ロボットを活用し、他社機を含めた既設発電所向けのサービス事業を国内だけではなく北米、東南アジアなどグローバルに強化し、顧客利益の最大化に貢献していきます。

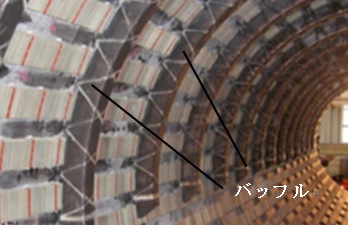

注1 機内通風整流化の為に固定子に設置された壁

注2 発電機によって各種点検ポイント数が異なるため、所要日数は変わる場合があります。

開発の概要

従来の発電機精密点検は、4年毎に回転子を固定子から引き抜き、専門検査員が実施していました。期間は約1ヶ月を要していましたが、発電機の稼働率向上の為には、点検期間の短縮と点検周期の延長が課題となっており、短期間で高精度な点検の実施が求められています。近年、ロボットによる発電機機内点検技術が開発され、短期間で高精度な点検が実現されつつありますが、固定子にバッフルが取り付けられている発電機においては、バッフルがロボット点検の障壁となっていました。

また、回転子に発生する可能性のある亀裂検査は、従来、回転子を固定子から引き抜き、液体接触媒質や検査液を使う非破壊検査が実施されており、ロボットでは実施できませんでした。

今回、固定子側に突っ張りながら回転子を走行するロボットを開発したことで、バッフルのある発電機のロボット点検を実現しました。また、液体接触媒質を使用しない非破壊検査技術の開発により、回転子を固定子から引き抜くことなく、回転子の亀裂検査を実施することが可能となり、当社製の事業用火力・原子力機において従来と同様の詳細点検がロボットで実施可能となりました。

ロボットの特長

1.3本アームで固定子を突っ張り回転子を走行(バッフル付き発電機の点検が可能)

(1)液体接触媒質を使わない超音波探傷検査機構を新たに開発し、本ロボットに搭載することで、カメラによる目視点検だけでは確認することが難しい回転子や回転子コイルを保持する楔(くさび)の内部に発生する亀裂を、回転子を固定子から引き抜かずに検出することが可能です。

(2)「多チャンネル超音波プローブ(探針)」を新たに開発しました。通常の超音波探傷検査では超音波プローブを前後左右に動かす必要がありましたが、本技術により、回転子を引き抜いた状態と同等の検出精度で点検が可能です。

3.小型ハンマ機構と音響診断アルゴリズムの開発で、固定子楔緩み診断をロボットで実現

専門検査員による固定子楔のハンマ打音緩み診断をロボットで実現するため、小型軽量で打振力に優れたハンマ機構と高精度な音響診断アルゴリズムを開発しました。楔の緩み状態を専門検査員が打診音を聞いて診断するのと同じ精度で、段階的な緩み診断が可能です。

4.自動直進制御、自動走行、自動検査、自動診断を実現

(1)回転子の周方向のどの位置でも、固定子側のスロット(コイルを収納する鉄心の掘り込み部)を検出し、ロボット自体の制御アルゴリズムによりスロットに沿って自動直進します。ロボットの走行を操作員がコントロールする必要がなく、高精度な検査が可能です。

(2)発電機の設計データを基に、ロボットが自動で点検ポイントまで移動し、回転子通風孔検査、回転子超音波探傷検査、固定子楔緩み打音検査、固定子鉄心検査(EL-CID)を実施し、自動診断を行うアルゴリズムを開発しました。設計データをあらかじめインプットすることでロボットによる検査時間が予測できると共に、検査と同時に診断結果の確認が可能です。

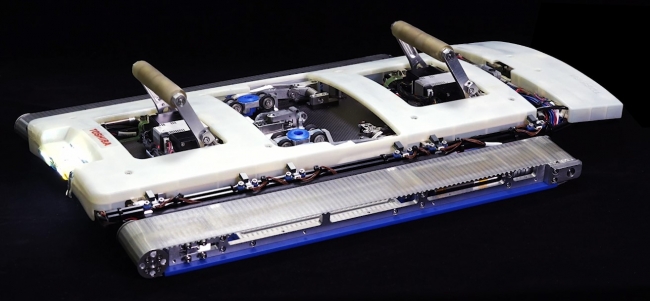

ロボットの概要

外形寸法:厚さ35mm、長さ480mm、幅380mm

質量:4.7kg

当社は、本ロボットを活用し、他社機を含めた既設発電所向けのサービス事業を国内だけではなく北米、東南アジアなどグローバルに強化し、顧客利益の最大化に貢献していきます。

注1 機内通風整流化の為に固定子に設置された壁

注2 発電機によって各種点検ポイント数が異なるため、所要日数は変わる場合があります。

開発の概要

従来の発電機精密点検は、4年毎に回転子を固定子から引き抜き、専門検査員が実施していました。期間は約1ヶ月を要していましたが、発電機の稼働率向上の為には、点検期間の短縮と点検周期の延長が課題となっており、短期間で高精度な点検の実施が求められています。近年、ロボットによる発電機機内点検技術が開発され、短期間で高精度な点検が実現されつつありますが、固定子にバッフルが取り付けられている発電機においては、バッフルがロボット点検の障壁となっていました。

また、回転子に発生する可能性のある亀裂検査は、従来、回転子を固定子から引き抜き、液体接触媒質や検査液を使う非破壊検査が実施されており、ロボットでは実施できませんでした。

今回、固定子側に突っ張りながら回転子を走行するロボットを開発したことで、バッフルのある発電機のロボット点検を実現しました。また、液体接触媒質を使用しない非破壊検査技術の開発により、回転子を固定子から引き抜くことなく、回転子の亀裂検査を実施することが可能となり、当社製の事業用火力・原子力機において従来と同様の詳細点検がロボットで実施可能となりました。

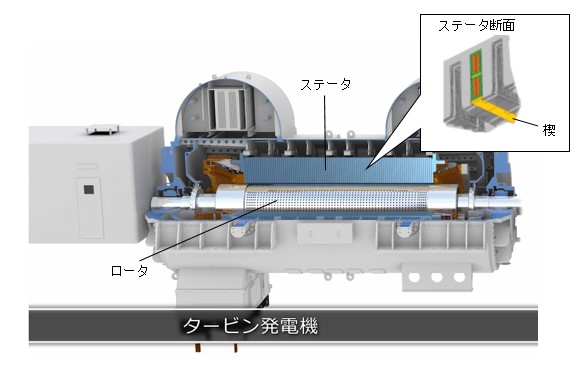

タービン発電機の断面図

タービン発電機の断面図

ロボットの特長

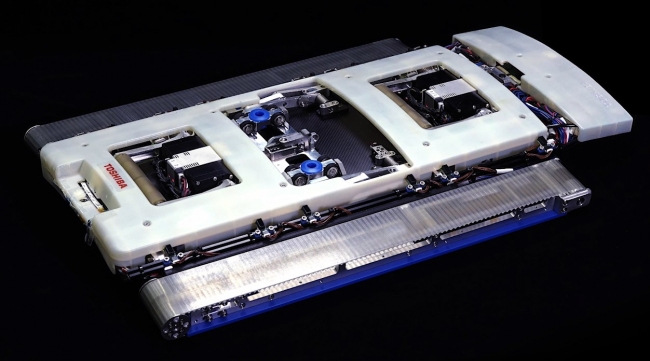

1.3本アームで固定子を突っ張り回転子を走行(バッフル付き発電機の点検が可能)

(1)固定子側に3本のアームで突っ張りながら、ロボットを回転子に押し付け走行するため、これまでロボットでは点検が難しかったバッフル付き発電機でも、3本のアームを順番に折りたたみながらバッフルを回避して走行し、発電機機内の詳細点検が可能です。

(2)ロボットのサイズは、厚さが最大35mm、長さ480mm、幅380mmで、当社製の200MVA級以上の中・大型火力機および原子力機の点検が可能です。

(3)回転子の表面を走行するため、固定子側を走行して点検を行う他社製ロボットに比べ、高精細カメラにより最適なポジションから直接回転子コイル通風孔を撮影することにより、より精度の高い点検を実現します。

発電機内部の写真

発電機内部の写真

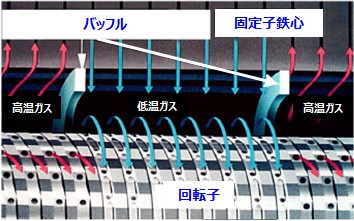

発電機内部のイメージ図

発電機内部のイメージ図

2.超音波探傷検査機構を搭載し、回転子の非破壊検査が可能

(1)液体接触媒質を使わない超音波探傷検査機構を新たに開発し、本ロボットに搭載することで、カメラによる目視点検だけでは確認することが難しい回転子や回転子コイルを保持する楔(くさび)の内部に発生する亀裂を、回転子を固定子から引き抜かずに検出することが可能です。

(2)「多チャンネル超音波プローブ(探針)」を新たに開発しました。通常の超音波探傷検査では超音波プローブを前後左右に動かす必要がありましたが、本技術により、回転子を引き抜いた状態と同等の検出精度で点検が可能です。

3.小型ハンマ機構と音響診断アルゴリズムの開発で、固定子楔緩み診断をロボットで実現

専門検査員による固定子楔のハンマ打音緩み診断をロボットで実現するため、小型軽量で打振力に優れたハンマ機構と高精度な音響診断アルゴリズムを開発しました。楔の緩み状態を専門検査員が打診音を聞いて診断するのと同じ精度で、段階的な緩み診断が可能です。

4.自動直進制御、自動走行、自動検査、自動診断を実現

(1)回転子の周方向のどの位置でも、固定子側のスロット(コイルを収納する鉄心の掘り込み部)を検出し、ロボット自体の制御アルゴリズムによりスロットに沿って自動直進します。ロボットの走行を操作員がコントロールする必要がなく、高精度な検査が可能です。

(2)発電機の設計データを基に、ロボットが自動で点検ポイントまで移動し、回転子通風孔検査、回転子超音波探傷検査、固定子楔緩み打音検査、固定子鉄心検査(EL-CID)を実施し、自動診断を行うアルゴリズムを開発しました。設計データをあらかじめインプットすることでロボットによる検査時間が予測できると共に、検査と同時に診断結果の確認が可能です。

ロボットの概要

外形寸法:厚さ35mm、長さ480mm、幅380mm

質量:4.7kg

3本のアームを畳んだ状態

3本のアームを畳んだ状態

電源・エア喪失時の状態(前後2本のアームが上昇し突っ張ることで本体が固定される)

電源・エア喪失時の状態(前後2本のアームが上昇し突っ張ることで本体が固定される)

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザーログイン既に登録済みの方はこちら

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像