Formlabs新春の新製品第二弾:新材料、電気電子部品生産現場向け「ESDレジン」を発売。

静電気散逸性材料とは?

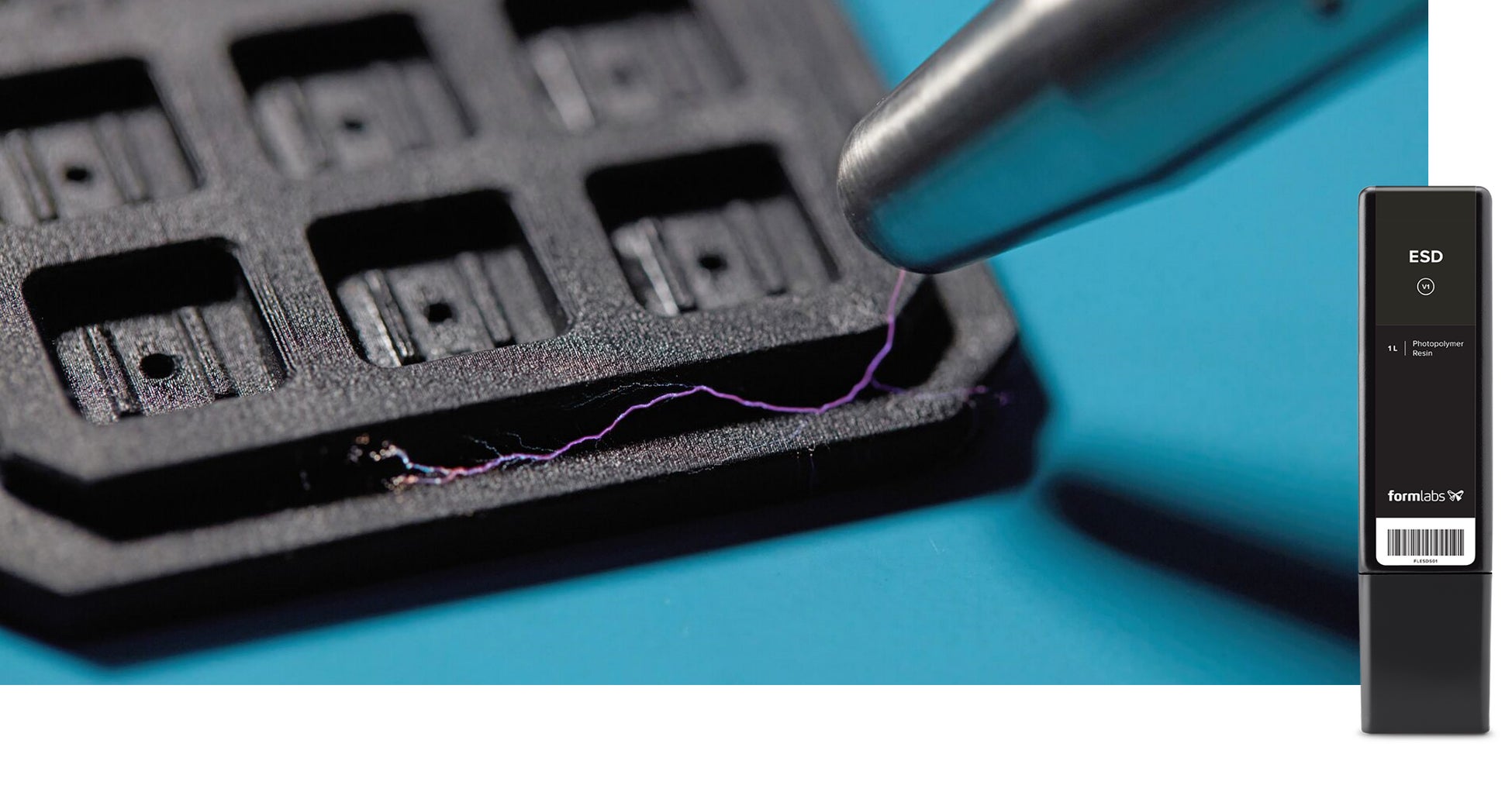

静電気放電(ESD)は、特に半導体を含むエレクトロニクスに関わる生産現場において大きな問題となるもので、静電気が電気・電子部品に流れ込んでしまうと、回路基板等のESDに敏感な製品・部品は静電気放電によって大きな損傷を受ける恐れがあります。また、今日ではほぼ全てと言って良いほどの機械製品には電子部品が組み込まれており、それだけにESDによる製品損傷リスクに備えることはあらゆる製造業にとって極めて重要な課題です。今回のESDレジンのようなESD対策材料(静電気散逸性材料)は、主に接地させた状態で使用します。静電気散逸性材料は絶縁体ではなく導体であるため、帯電した物体に触れると電流が流れるものの、電流はその表面を伝わるのみでアース線のように電子の逃げ道となり、接地点から電流を散逸させます。エレクトロニクスに関わる生産現場では、このESDへの対策に不備があると生産ライン上の製品のロス、ひいては生産歩留まりの大幅な低下に繋がり、製品の納期遅延や経済的損失を引き起こしてしまう恐れがあります。

ユーザー様のメリット

上記のようなESD対策品は、生産現場で使用される工具や治具、固定具、半導体チップの保管および運搬用トレイ等、その用途は多岐にわたる一方、従来は金属材料を機械加工することで製作するのが主流で、多くのメーカー様はそうした治工具製作を外注しています。3Dプリントの内製化で得られる一般的なメリット同様に、外注時と比較すると大きなコスト削減になるばかりか、2週間程度は必要と目される製作期間を僅か1日に短縮することが可能です。これまでの3Dプリント品では寸法精度や材料の物性が十分でない等の問題もありましたが、私たちのLFS技術を搭載したSLA方式3DプリンタによってESDレジンを使用することで、十分な造形品質と物性が得られます。

半導体不足に悩む製造業の生産性向上にも

Formlabsの3Dプリンタやレジンは、これまでもその寸法精度や材料の幅広さを理由に、世界中で多くの生産現場で治工具や固定具の製作に使用され、製作費や製作期間の大幅な圧縮を実現して来ました。今回のESDレジンの登場により、Formlabs製品は産業用と家庭用とに関わらず、幅広い機械製造業に対して生産現場におけるリスクを大きく低減するソリューションをラインナップに加えることとなり、ほとんどすべての機械メーカーの生産フェーズで実際的なメリットをもって導入いただけるものとなります。特に半導体に関わる生産施設は、日本政府が国内誘致に注力していると報道されていることからもわかる通り、今後の日本市場における極めて有望な成長市場です。 Formlabsは極高精度で誰もが直感的に操作しやすく、手頃な価格で導入可能な製品を世に送り出すことで、現在の製造業がそれを取り巻く苦境から脱却することに貢献したいと考えています。

ESDレジンの主な材料データ

ESDレジンの物性を示す主な材料データは以下の通りです。

| 対応プリンタ |

Form 3, Form 3B, Form 3+, Form 3B+, Form 3L (Beta) |

| 対応レジンタンク |

Form 3 V2 & V2.1, Form 3L V1 & V2 |

| 洗浄時間 |

IPAまたはTPMにて20分(本材料のみでの個別洗浄を推奨) |

| 二次硬化温度・時間 |

70℃にて60分 |

| 対応レイヤー高さ | 50ミクロン、100ミクロン |

| 表面抵抗率 | 105 - 108 Ω/cm2 |

| 極限引張強度 | 44.2MPa |

| 引張係数 | 1.937GPa |

| 破断伸び | 12% |

| 曲げ強度 | 61MPa |

※本ESDレジンはForm 2には対応しておりません。

※その他詳細な技術情報は、添付のテクニカルデータシート(TDS)をご参照ください。

Formlabsについて

Formlabsは米国マサチューセッツ州サマービルに本社を置き、ノースカロライナ州、ドイツ、日本、中国、シンガポール、ハンガリー等に拠点を置く、「誰もが簡単にものづくりができる世界に」をミッションに掲げる産業用3Dプリンタメーカーです。創業者マックス・ロボフスキーらがMIT(マサチューセッツ工科大学)在学中に創業し、2016年には日本での販売を開始。フォーチュン500にリストアップされる全メーカーが導入しているデスクトップ型3Dプリンタとして話題となり、創業から成長に至るストーリーはNetflixの3Dプリンタ業界のドキュメンタリー「Print The Legend」でも大きく取り上げられており、昨年2021年9月には、創業10周年を迎えました。

Formlabs製3Dプリンタは、スマートフォンのようにソフトウェアアップデートで機能を向上し続けるため、ユーザー様は購入後にも製品の進化を体感いただけます。これまで光造形方式をデスクトップ型に小型化し、独自のLFS(Low Force Stereotholigraphy™)技術でその光造形方式の精度を更に1つ上のステージに押し上げ、更に粉末飛散やスペース、価格等の課題が多かった粉末焼結積層(SLS)方式3DプリンタもFuse 1として小型化し、粉末飛散を防いで材料の再利用をも可能にする専用後処理機Fuse Siftも開発しました。私たちはこれからも、ものづくりの裾野を広げ、誰もが簡単にデジタルなものづくりに挑戦できる世界を造り続けて参ります。

このプレスリリースには、メディア関係者向けの情報があります

メディアユーザー登録を行うと、企業担当者の連絡先や、イベント・記者会見の情報など様々な特記情報を閲覧できます。※内容はプレスリリースにより異なります。

すべての画像